Il futuro dell'ammoniaca come carburante alternativo

Uno dei più grandi processi chimici creati nel XX secolo. - questa è la sintesi dell'ammoniaca. La forza trainante dietro lo sviluppo di questo processo fu l'esigenza di fornire cibo alla crescente popolazione sulla Terra. Unica fonte di fertilizzanti minerali contenenti azoto all'inizio del XX secolo. erano le riserve di nitrato di ammonio in Cile. Queste riserve si stavano esaurendo rapidamente e sembrava che la previsione del sacerdote e scienziato inglese Thomas Malthus, secondo cui il progresso scientifico e tecnologico non avrebbe potuto compensare le limitate risorse naturali, potesse avverarsi. All'inizio del XX secolo. La sfida principale per gli scienziati di tutto il mondo è diventata il problema della fissazione chimica dell'azoto. Un modo naturale per risolvere questo problema era quello di legare l'azoto atmosferico sotto forma di ammoniaca sintetica. Il merito di aver sviluppato un metodo industriale per produrre ammoniaca da azoto e idrogeno va a due scienziati tedeschi: Fritz Haber e Carl Bosch. F. Haber fu il primo a sviluppare un metodo per produrre ammoniaca in condizioni di laboratorio, mentre K. Bosch creò le basi ingegneristiche del processo industriale. Entrambi hanno ricevuto il premio Nobel: F. Haber nel 2019 e K. Bosch nel 1931. Sono trascorsi più di 100 anni e tutti i reattori di sintesi dell'ammoniaca nel mondo sono costruiti secondo le soluzioni tecnologiche sviluppate da Carl Bosch. Attualmente la produzione mondiale di ammoniaca raggiunge i 200 milioni di tonnellate all'anno. Ciò consente di fornire fertilizzanti azotati ai principali produttori agricoli (Cina, India, USA, Russia). Negli ultimi anni il tasso di crescita annuale della produzione di ammoniaca non ha superato l'1,5%. Ciò indica stabilità nel mercato dell'ammoniaca. Finora il principale ambito di utilizzo dell'ammoniaca è stato la produzione di fertilizzanti minerali ed esplosivi industriali. Di recente si è iniziato a sviluppare rapidamente un nuovo campo di utilizzo dell'ammoniaca come carburante per motori. L'ammoniaca contiene un'elevata percentuale di idrogeno e non rilascia anidride carbonica durante la combustione, il che la rende un combustibile pulito ed ecologico. L'ammoniaca è molto più facile da immagazzinare e trasportare dell'idrogeno. Infine, l'ammoniaca è un combustibile ricco di energia, con un potere calorifico solo 3 volte inferiore a quello della benzina o del gasolio.

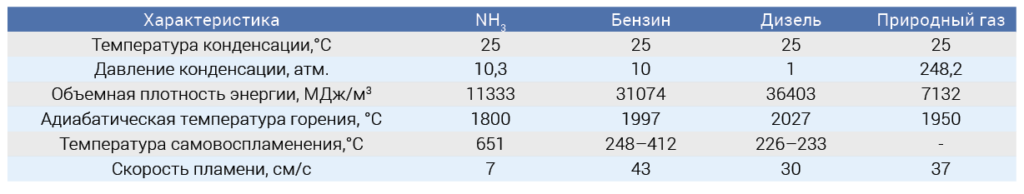

Un'analisi della possibilità di utilizzare l'ammoniaca come carburante per motori dovrebbe iniziare con un esame delle sue caratteristiche energetiche rispetto ai tipi tradizionali di carburante per motori: benzina, gasolio (DF) e gas naturale (Tabella 1).

Molte caratteristiche energetiche e termodinamiche dell'ammoniaca sono molto simili a quelle dei combustibili tradizionali. Innanzitutto sono la temperatura e la pressione di condensazione a consentire lo stoccaggio dell'ammoniaca e dei combustibili tradizionali allo stato liquido (tranne il gas naturale). Tutti i combustibili, compresa l'ammoniaca, hanno valori simili per la temperatura massima di combustione (adiabatica), da 1800 a 2030 °C. Tuttavia, alcune caratteristiche fisiche dell'NH3 ne limitano l'utilizzo nei motori. Pertanto, il valore della densità energetica volumetrica dell'NH3 è significativamente inferiore rispetto ai combustibili idrocarburici tradizionali (Tabella 1). Ciò significa che il volume di carburante (o di serbatoi di stoccaggio) necessario per generare la stessa quantità di energia utilizzando NH3 aumenterà di 2,5–3 volte. Inoltre, l'NH3 ha una temperatura di autoaccensione molto più elevata rispetto ai combustibili tradizionali. Pertanto, affinché un motore diesel funzioni con ammoniaca, sono necessari rapporti di compressione molto più elevati – almeno 35:1 – rispetto ai valori utilizzati quando si funziona con carburante diesel (da 14:1 a 22:1) [1]. Ciò comporta requisiti più elevati in termini di resistenza e resistenza alla corrosione dei materiali utilizzati per la fabbricazione dei motori. La minore velocità di propagazione della fiamma durante la combustione dell'ammoniaca può portare all'instabilità del processo di combustione.

Nel 2019-2020 i maggiori produttori di motori diesel MAN Energy Solutions (Germania) e Wärtsilä (Finlandia) hanno annunciato l'inizio dello sviluppo di motori diesel a due e quattro tempi alimentati ad ammoniaca [2]. La massima attenzione all'impiego dell'ammoniaca come sostituto del carburante viene rivolta al settore del trasporto marittimo. La società norvegese Yara ha annunciato la costruzione della prima imbarcazione marina al mondo a "emissioni zero" alimentata ad "ammoniaca pura", senza l'utilizzo di combustibili a base di idrocarburi (olio combustibile o gasolio). Si prevede che questa nave inizierà a essere utilizzata già nel 2026 per il trasporto marittimo di fertilizzanti lungo la rotta Norvegia-Germania.

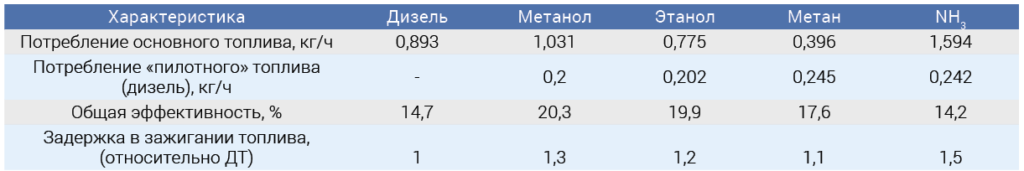

Attualmente, per risolvere il problema dell'insufficiente efficienza di combustione dell'ammoniaca nei motori diesel, questa viene miscelata con una piccola quantità di gasolio normale (il cosiddetto "carburante pilota"), che viene iniettato nel sistema di alimentazione e avvia la combustione dell'ammoniaca [1]. Esperimenti condotti nel 1977 hanno dimostrato che dei quattro combustibili principali – metanolo, etanolo, metano e ammoniaca – l’ammoniaca è il meno adatto al funzionamento in un motore diesel, anche in una versione a doppio combustibile [3]. Oltre alle significative emissioni di NH3 non completamente ossidato (fino allo 0,5% vol.), il suo utilizzo ha determinato il ritardo di accensione più lungo, la potenza erogata e l'efficienza più basse rispetto ad altri combustibili (tabella 2).

Tuttavia, dopo l'avvio della campagna di riduzione delle emissioni di CO2, è stata dimostrata l'applicabilità fondamentale del sistema a doppio carburante ammoniaca + diesel per motori diesel multicilindrici turbocompressi. Ciò ha richiesto solo una piccola modifica al sistema di ingresso del carburante per accogliere la linea di alimentazione dell'ammoniaca, mentre il sistema di iniezione del carburante degli idrocarburi è rimasto invariato [4]. È stato possibile ottenere un funzionamento stabile del motore sostituendo fino al 95% (in termini di energia) del carburante diesel con NH3, e si sono ottenuti risparmi significativi di carburante (massima efficienza operativa) con un contenuto di ammoniaca nel carburante del 40-60%. Con contenuti di NH3 inferiori al 60% è stata osservata una significativa riduzione delle emissioni di NOx, che gli autori hanno attribuito a una riduzione della temperatura della fiamma. Ciò ha però portato a una riduzione della completezza della combustione del gasolio, che si è manifestata attraverso un aumento delle emissioni di idrocarburi. Studi più dettagliati condotti successivamente [5] hanno dimostrato che quando il contenuto di ammoniaca era superiore al 60%, il ritardo nell'accensione del carburante aumentava. Allo stesso tempo, quando la percentuale di carburante diesel aumenta oltre il 60% mentre il motore funziona a potenza costante, la composizione della miscela aria-ammoniaca nel motore può raggiungere limiti di esplosività e una diminuzione della temperatura di combustione riduce l'efficienza della combustione del carburante nel suo complesso. Un altro problema importante da risolvere quando si utilizza l'ammoniaca nei sistemi a doppio combustibile è legato al sistema di alimentazione della stessa nella camera di combustione. L'ammoniaca può quindi essere iniettata nella valvola di aspirazione (si ottengono così miscele omogenee di carburante e aria) oppure immessa direttamente nel cilindro in forma liquida. Quest'ultima opzione è preferibile, poiché consente di dosare l'ammoniaca direttamente dai serbatoi di stoccaggio in forma liquida (ad una pressione di circa 17 atm.) senza evaporazione preliminare. Dosando il liquido è possibile aumentare notevolmente la pressione nella camera di combustione. Tuttavia, a causa dell'elevato valore della pressione di vapore saturo e della forte dipendenza della pressione di vapore saturo dalla temperatura, l'ammoniaca è caratterizzata da ebollizione ed evaporazione istantanee quando la pressione diminuisce. Questo effetto è particolarmente pronunciato negli ugelli di aspirazione e modifica significativamente i modelli di formazione delle miscele gas-aria, portando in alcuni casi ad una scarsa miscelazione del carburante con l'aria e ad una penetrazione più profonda del liquido nel motore, fino a bagnarne le pareti [6]. Inoltre, con l'iniezione di liquido, un brusco calo della temperatura durante l'evaporazione dell'ammoniaca riduce notevolmente la stabilità della fiamma. Per ridurre questo effetto negativo si propone il preriscaldamento e la turbolenza del flusso d'aria immesso nella camera di combustione. In generale, sono necessarie ulteriori ricerche in questo settore per comprendere le specificità dei processi di formazione delle miscele ammoniaca-aria e della loro combustione nei motori a combustione interna, nonché lo sviluppo di modalità ottimali di alimentazione del carburante.

Presso MAN Energy Solutions, il sistema di dosaggio dell'ammoniaca si basa su sistemi simili sviluppati in precedenza per i gas di petrolio liquefatti e il metanolo. È stato annunciato che se i test pilota saranno completati con successo nel 2023, il primo motore a due tempi alimentato ad ammoniaca sarà installato su una nave industriale nel 2024 [7]. La Wärtsilä Corporation ha annunciato alla fine del 2023 di aver lanciato il primo motore industriale a quattro tempi alimentato da una miscela di diesel e ammoniaca [8] e all’inizio del 2024 di aver installato un sistema di alimentazione dell’ammoniaca in grado di funzionare sia con materie prime liquide che gassose [9]. Si prevede che saranno installati nel 2025 su metaniere di medie dimensioni, appositamente costruite a questo scopo nei cantieri navali Hyundai Mipo in Corea del Sud per EXMAR LPG.

Si sta inoltre studiando attivamente la possibilità di utilizzare l'ammoniaca nei trasporti a motore. Questi lavori si svolgono in due direzioni. In primo luogo, l'ammoniaca viene utilizzata come vettore energetico per le celle a combustibile che alimentano il motore elettrico delle automobili. Un altro utilizzo dell'ammoniaca è come sostituto diretto della benzina o del gasolio nei motori a combustione interna. Il primo motore di questo tipo è già stato dimostrato nel 2023 dall'alleanza tra GAC (Cina) e Toyota (Giappone) [10]. Tuttavia, il principale campo di utilizzo dell'ammoniaca nei trasporti a motore è rappresentato dalle tecnologie basate sull'impiego di celle a combustibile ad ammoniaca come fonte energetica. Innanzitutto, si tratta di un metodo più efficiente per estrarre energia dall'ammoniaca, caratterizzato da minori emissioni di NH3 e ossidi di azoto, nonché da un basso rumore [2]. Le celle a combustibile occupano notevolmente meno spazio rispetto ai motori a combustione interna. Le più promettenti sono le celle a combustibile a membrana a scambio protonico (PEMFC) e le celle a combustibile a ossidi solidi (SOFC) [11]. I prototipi di PEMFC (che però non utilizzano l'ammoniaca come fonte di H2) sono già utilizzati nei trasporti terrestri. Le apparecchiature ausiliarie necessarie al loro funzionamento (sistemi di raffreddamento, ventilazione, alimentazione del carburante, ecc.) sono all'incirca le stesse di un motore convenzionale. Il problema principale quando si passa all'ammoniaca nelle celle a combustibile PEMFC è che la purezza dell'H2 non deve essere inferiore al > 99,5% con una completa assenza di tracce di NH3. Le celle a combustibile SOFC possono utilizzare l'ammoniaca come combustibile senza previa decomposizione ed emissione di H2, consentendo di raggiungere valori di potenza più elevati per unità di peso di combustibile. Tuttavia, le celle a combustibile SOFC necessitano di un sistema di accumulo di energia per compensare i processi lenti durante le condizioni transitorie e fornire loro energia durante le condizioni di avviamento. L'impiego dell'ammoniaca come vettore energetico non si limita al trasporto. Sono in corso intense ricerche per sostituire i combustibili idrocarburici con l'ammoniaca nelle turbine a gas. Per ridurre l'impronta di carbonio nell'ingegneria termoelettrica, si sta sviluppando un processo per la combustione compatibile di carbone e ammoniaca.

La maggior parte delle pubblicazioni sull'uso dell'ammoniaca come combustibile ed energia sono principalmente di natura promozionale e si limitano, nella migliore delle ipotesi, a valutare la riduzione delle emissioni di anidride carbonica. In genere non vengono forniti dati sperimentali sul contenuto di altri composti nei gas di scarico dei motori a combustione interna. Tuttavia, quando si brucia l'ammoniaca insieme all'azoto ecologico, si possono formare varie forme di ossidi di azoto (NO, NO2, N2O):

2NH3 + 3/2O2 = N2+ 3H2O + 634 kJ/mol (1)2NH3 + 2O2 = N2O + 3H2O + 552 kJ/mol (2)2NH3 + 5/2O2 = 2NO + 3H2O + 453 kJ/mol (3)

2NO + O2 = 2NO2–113 kJ/mol (4)

Il loro contenuto nei prodotti della combustione può raggiungere lo 0,28% vol. Inoltre, a causa della bassa efficienza di combustione dell'ammoniaca, la sua concentrazione residua nei gas di scarico, anche in condizioni di combustione ottimali, è pari allo 0,1-0,3% vol. [12]. Anche a basse concentrazioni nell'aria (0,0005–0,005% vol.), l'NH3 provoca irritazione agli occhi e alle vie respiratorie, mentre a un contenuto di ~1% vol. si verifica la morte immediata. Le emissioni di ossidi di azoto contribuiscono alla formazione dello smog fotochimico e della pioggia acida e alla decomposizione dello strato di ozono. Una concentrazione di NO2, formata da NO a temperatura ambiente, superiore allo 0,02% vol. è considerato letale. L'aumento dell'efficienza della combustione di NH3 e la riduzione delle emissioni di NO e NO2 si ottengono preriscaldando il carburante e aumentando ulteriormente la pressione nella camera di combustione (quest'ultima è già più elevata rispetto al funzionamento con gasolio). Una buona alternativa agli aumenti pericolosi e costosi di pressione o temperatura può essere l'uso di tecnologie industriali per la riduzione delle emissioni di ossido di azoto basate sulla loro riduzione catalitica selettiva con ammoniaca (SCR NH3) in azoto e acqua in base alle seguenti reazioni:

6NO + 4NH3 → 5 N2 + 6H2O + 1095 kJ/mol (5)4NO + 4NH3 + O2 → 4N2 + 6H2O + 1629 kJ/mol (6)6NO2 + 8NH3 → 7N2 + 12H2O + 2737 kJ/mol (7)

2NO2 + 4NH3 + O2 → 3 N2 + 6H2O + 1335 kJ/mol (8)

Negli ultimi anni, questa tecnologia catalitica è stata adattata al trasporto merci e marittimo, dove vengono utilizzati come carburante prodotti basati su frazioni di petrolio ad alto punto di ebollizione con un contenuto relativamente elevato di composti azotati [13]. L'elevata attività corrosiva dell'ammoniaca pone requisiti particolari ai materiali utilizzati nei motori e negli impianti di alimentazione del carburante, nonché alla loro purezza. Pertanto, tutte le leghe con rame e nichel con un contenuto di quest'ultimo superiore al 6% non possono essere utilizzate negli impianti di alimentazione, nei recipienti per il suo stoccaggio e nelle relative linee di alimentazione. Per le guarnizioni e l'isolamento di tali sistemi è adatto solo il Teflon. A causa della corrosione sotto sforzo accelerata dell'acciaio, soprattutto a temperature elevate, in presenza di umidità e aria, il contenuto massimo di ammoniaca non dovrebbe superare lo 0,1% in peso. e diversi milionesimi. Di conseguenza, sono necessarie tecnologie speciali per garantire la purezza richiesta del carburante.

Quali problemi si possono individuare nel passaggio dei trasporti all'ammoniaca come combustibile? Si tratta innanzitutto di: a) problemi di corrosione quando gli elementi del motore entrano in contatto con l'ammoniaca; b) elevata tossicità dell'ammoniaca; c) capacità energetica specifica relativamente bassa dell'ammoniaca come combustibile; d) formazione di ossidi di azoto dall'ammoniaca durante la sua combustione. Vale la pena prestare attenzione alle prospettive tecniche ed economiche dell'ammoniaca come carburante per motori. Il potere calorifico inferiore dell'ammoniaca rispetto al gasolio è quasi compensato dal suo basso costo in Russia. Ciò significa che l'ammoniaca è già competitiva in termini di costi come combustibile. Negli attuali processi di sintesi dell'ammoniaca dal gas naturale, si forma inevitabilmente anidride carbonica: circa 2,5 tonnellate di CO2 per 1 tonnellata di ammoniaca. Lo smaltimento in loco della CO2 concentrata è notevolmente più economico e tecnologicamente più semplice rispetto alla soluzione di questo problema per un singolo veicolo alimentato a idrocarburi. Pertanto, l'uso dell'ammoniaca nei processi tecnologici apre la possibilità di creare trasporti senza emissioni di carbonio. Si prevede che l'uso commerciale dell'ammoniaca in questa forma inizierà nel 2035-2037. Si prevede che entro il 2050 il trasporto marittimo utilizzerà prevalentemente gas naturale liquefatto (65-70%) e ammoniaca (20-25%). La quota di olio combustibile a basso tenore di zolfo sarà pari solo al 10%. Ciò porterà alla necessità di raddoppiare la produzione globale di ammoniaca entro il 2050, portandola a 400 milioni di tonnellate/anno.

L'impiego dell'ammoniaca nei trasporti marittimi e automobilistici darà inevitabilmente impulso allo sviluppo dei motori a combustione interna. I motori ad ammoniaca possono essere molto diversi dai motori a benzina o diesel. Forse l'ammoniaca non sarà un monocarburante e richiederà l'introduzione di additivi speciali (simili agli additivi che aumentano il numero di ottano). La necessità di aumentare la capacità di produzione di ammoniaca sta stimolando il progresso di nuove tecnologie per la sua sintesi. Ciò porterà ad un incremento della ricerca scientifica nel campo dei processi catalitici associati alla sintesi dell'ammoniaca e allo sviluppo industriale dei risultati di questo lavoro.

Il lavoro è stato realizzato con il supporto finanziario del Ministero della Scienza e dell'Istruzione Superiore della Federazione Russa nell'ambito dell'incarico statale dell'Istituto di Catalisi SB RAS (progetto FWUR-2024-37).

energypolicy