Modellazione dell'efficienza dell'utilizzo di membrane polimeriche per la separazione di CO2 dal gas naturale per il trasporto tramite condotte

Il gas naturale entra nel gasdotto da diverse fonti e con composizioni diverse. Sebbene il metano costituisca la maggior parte di questa miscela (75-90%), il gas naturale contiene anche concentrazioni significative di etano, propano, butano e altri idrocarburi superiori (1-3%) [1]. Alcuni giacimenti possono contenere impurità complesse, tra cui CO2, H2S e CO, che sono pericolose per l'ambiente e interferiscono con la lavorazione del gas naturale. La crescente domanda di gas da gasdotto negli ultimi anni ha portato a un crescente interesse nella lavorazione di gas naturale grezzo di bassa qualità. Per aumentare il potere calorifico del gas, prevenire la corrosione delle condutture e delle apparecchiature di processo ed evitare la cristallizzazione durante il processo di liquefazione, è necessario eliminare le emissioni di CO2 [2]. A seconda della fonte, la quantità di CO2 nel gas naturale può variare dal 4 al 50%. Il gas naturale deve essere pretrattato per soddisfare i requisiti standard di contenuto di CO2 nelle condotte dal 2 al 5% prima di poter essere trasportato [3]. Oltre il 5% del gas naturale prodotto è costituito da anidride carbonica. Esistono molti metodi per eliminare la CO2, tenendo conto delle considerazioni ambientali, delle caratteristiche del gas, dei costi di capitale e operativi. Le procedure principali sono suddivise nelle seguenti categorie: Processi di assorbimento (fisico e chimico). Processo di adsorbimento su superficie solida. Soluzione mista basata su solventi fisici e chimici. Separazione fisica (criogenica e a membrana). L'applicazione dei processi a membrana nella lavorazione del gas naturale ha successo sul mercato. Le differenze nelle velocità di diffusione e/o di adsorbimento dei componenti della miscela nella matrice polimerica o nei pori di una membrana inorganica consentono di separare la CO2 utilizzando membrane polimeriche o inorganiche convenzionali (come zeolite, silice sol-gel o setacci molecolari al carbonio). Il gas deve dissolversi sul lato ad alta pressione della membrana, diffondersi attraverso la parete della membrana ed evaporare sul lato a bassa pressione prima di poter permeare la superficie della membrana. Pertanto, l'idea alla base della separazione dei gas è che alcuni gas sono più solubili nelle membrane polimeriche e possono attraversarle più facilmente di altri. Applicando un gradiente di potenziale, come una differenza di pressione, temperatura, corrente elettrica o concentrazione, una membrana, che è un sottile strato di materiale semipermeabile, funziona come una barriera selettiva e separa le particelle indesiderate dalla soluzione di alimentazione in base alla loro dimensione o affinità. Se un componente della miscela passa attraverso la membrana più velocemente dell'altro, si ottiene la separazione. Il vantaggio principale della tecnologia a membrana rispetto ai metodi tradizionali di separazione, purificazione e formulazione è che produce prodotti stabili senza l'uso di sostanze chimiche, consuma pochissima energia e ha un elevato potenziale di impatto ambientale. Ulteriori vantaggi includono la riduzione dei costi di capitale e operativi delle tecnologie a membrana, il rispetto dell'ambiente, la modularità e la facilità di scalabilità, nonché un processo ben progettato, compatto e semplice nel concetto e nel funzionamento. Le membrane vengono spesso classificate in base ai materiali, alla forma, alla forza motrice e alla dimensione media dei pori. Uno degli aspetti più importanti della differenziazione iniziale di una membrana è la dimensione dei suoi pori. L'impatto ambientale della lavorazione del gas naturale è difficile da sopravvalutare. Sebbene il gas naturale sia spesso pubblicizzato come un'alternativa più pulita rispetto ad altri combustibili fossili, la presenza di CO2 e di altre impurità può vanificare alcuni dei suoi benefici ambientali. Rimuovendo efficacemente la CO2, la tecnologia a membrana non solo migliora la qualità del gas naturale, ma contribuisce anche a ridurre le emissioni di gas serra. Ciò è in linea con gli obiettivi globali di sviluppo sostenibile volti a mitigare il cambiamento climatico e a promuovere fonti di energia più pulite. Inoltre, i processi a membrana richiedono generalmente meno energia rispetto ai metodi tradizionali, come lo scrubbing con ammina o la separazione criogenica. Questa riduzione del consumo energetico si traduce in minori costi operativi e minori emissioni di carbonio, rendendo la tecnologia a membrana un'opzione più sostenibile per la lavorazione del gas naturale. Dal punto di vista economico, l'implementazione della tecnologia a membrana può comportare notevoli risparmi sui costi. I metodi tradizionali di rimozione della CO2 spesso comportano elevati costi di investimento per le attrezzature e costi operativi continui associati al consumo di energia e sostanze chimiche. Al contrario, i sistemi a membrana tendono ad essere più modulari e scalabili, il che li rende più facili da integrare nelle installazioni esistenti senza dover apportare modifiche sostanziali. Questa flessibilità può incoraggiare gli operatori ad aggiornare le capacità tecnologiche riducendo al minimo le interruzioni delle operazioni. Inoltre, con l'aumento della domanda di fonti di energia pulita, è probabile che aumentino le pressioni normative, rendendo necessari investimenti in tecnologie di riduzione delle emissioni. Le aziende che adottano più rapidamente tecnologie a membrana avanzate possono acquisire un vantaggio competitivo, posizionandosi come leader ambientali e soddisfacendo i nuovi requisiti normativi.

Il futuro della rimozione della CO2 dal gas naturale mediante la tecnologia a membrana sembra promettente. La ricerca attuale è volta a sviluppare membrane con una maggiore selettività per la CO2 rispetto al metano e ad altri idrocarburi, nonché ad aumentarne la durata e la resistenza all'incrostazione. Le innovazioni nella nanotecnologia e nella scienza dei materiali stanno aprendo la strada a membrane di nuova generazione che potrebbero rivoluzionare i processi di separazione dei gas. Inoltre, l'integrazione della tecnologia a membrana con altri processi, come la cattura e lo stoccaggio del carbonio o la conversione dell'energia rinnovabile, può creare sinergie che migliorano ulteriormente l'efficienza complessiva del sistema. Ad esempio, la combinazione della separazione a membrana con processi basati sulle energie rinnovabili può fornire una soluzione sostenibile per la rimozione della CO2, utilizzando al contempo l'energia in eccesso generata da fonti rinnovabili.

Abbiamo sviluppato un modello matematico che prevede l'efficacia delle membrane polimeriche nel separare la CO2 dal CH4 ad alte pressioni. Il modello si basa sulla teoria della diffusione delle soluzioni, che descrive il modo in cui i gas attraversano le membrane. Secondo la teoria della soluzione-diffusione, ci sono 2 processi principali associati al movimento del gas attraverso una membrana polimerica: Soluzione: la matrice polimerica è il luogo in cui inizialmente si dissolvono le molecole di gas. La solubilità del gas nel polimero e il modo in cui le molecole del gas interagiscono con le catene polimeriche influenzano questa fase. Diffusione: dopo la dissoluzione, le molecole di gas si spostano dalla matrice polimerica ad alta concentrazione alla matrice polimerica a bassa concentrazione. Questo processo è regolato dalle leggi di diffusione di Fick, che spiegano come le particelle si spostano dalle aree a maggiore concentrazione a quelle a minore concentrazione. La teoria della soluzione-diffusione fornisce un quadro completo per comprendere il modo in cui i gas interagiscono con le membrane polimeriche durante la separazione. Utilizzando questa teoria, ricercatori e ingegneri possono creare sistemi più efficienti per varie applicazioni industriali ottimizzando i materiali delle membrane e le loro condizioni operative, il che migliorerà in ultima analisi l'efficienza delle tecnologie di separazione dei gas. Le proprietà dei polimeri svolgono un ruolo fondamentale nel determinare la loro solubilità e diffusività, necessarie per applicazioni quali la separazione dei gas mediante membrane polimeriche. La struttura chimica, compresi i tipi di monomeri e gruppi funzionali, influenza notevolmente queste proprietà. Ad esempio, i polimeri con gruppi funzionali polari tendono ad avere una maggiore solubilità nei gas polari a causa delle interazioni migliorate. Inoltre, le proprietà fisiche dei polimeri, come volume libero, densità e cristallinità, influiscono direttamente sulla facilità con cui i gas possono diffondersi attraverso di essi. I polimeri con elevato volume libero tendono a garantire velocità di diffusione più elevate, facilitando il trasporto efficiente del gas. Inoltre, la temperatura di transizione vetrosa (Tg) influenza la mobilità della catena; Superando il valore Tst, i polimeri diventano più flessibili, aumentando ulteriormente la permeabilità ai gas.

Tra le equazioni più importanti c'è l'equazione del flusso (1):

Ji = Pi ⋅ (Materiale Pifeed – Pipermeato), (1)

dove Ji è il flusso di permeabilità del componente, mol/m2 s; Pi – coefficiente di permeabilità del componente, barr; Materiale di alimentazione – pressione parziale del componente nel materiale di alimentazione, bar; Pipermeato è la pressione parziale del componente i nel permeato, bar. Il modello utilizzava una miscela di gas binaria (CO2 e CH4). Abbiamo introdotto parametri che hanno reso la permeabilità indipendente dalla pressione e dalla temperatura all'interno dell'intervallo operativo e hanno garantito che non si verificasse alcuna miscelazione su entrambi i lati della membrana. Devono essere presi in considerazione i seguenti parametri: Selettività della membrana: S = . Condizioni di alimentazione: pressione, temperatura e concentrazione di CO2. Proprietà della membrana: spessore, area e caratteristiche del materiale.

Utilizzando la legge di Fick per la diffusione, il trasferimento di massa complessivo può essere descritto come (2):

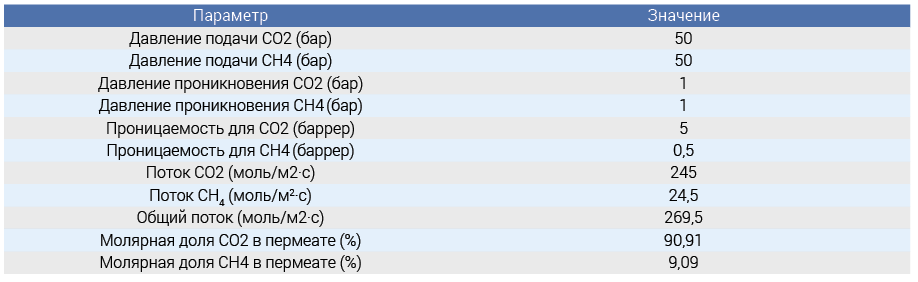

J = k ⋅ (PCO2 – PCH4), (2)dove k è una costante che combina permeabilità e area della membrana. I parametri utilizzati nel modello sono elencati nella Tabella 1. Il modello MATLAB include codice aggiuntivo per l'analisi di sensibilità che varia la pressione di alimentazione e calcola il flusso di CO2 corrispondente, in modo da poter vedere come cambia il flusso ad alta pressione.

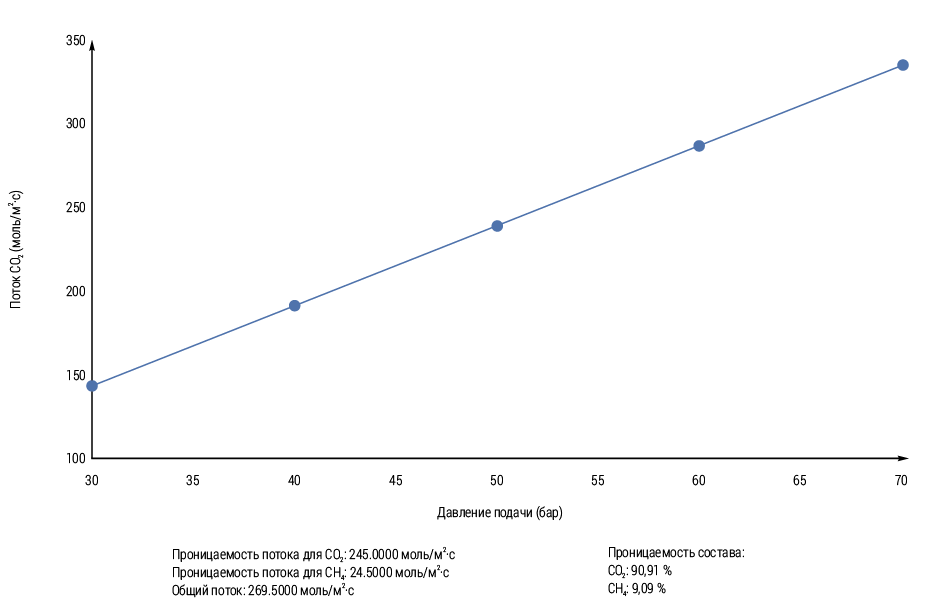

Per testarne l'accuratezza, abbiamo confrontato le previsioni del modello con i dati sperimentali pubblicati. Ciò ha richiesto l'utilizzo di dati precedentemente pubblicati sulla permeabilità della CO2 e sull'efficienza di separazione in circostanze comparabili. Il nostro modello è stato confrontato con uno studio precedentemente pubblicato sul gas marino, condotto nel 2008. Lo studio ha esaminato le prestazioni delle membrane composite a film sottile in miscela Pebax®/PEG per la separazione di CO2 da miscele di gas contenenti H2, N2 e CH4. Le membrane sono state testate in varie condizioni, ed è stata studiata la dipendenza del flusso di gas e della selettività dalla temperatura e dalla pressione. Prima di testare le membrane, è stato utilizzato nella miscela di gas uno dei gas elencati (CO2, H2, N2 e CH4). I test sono stati effettuati a una temperatura di 293 °K e ad alta pressione fino a 20 bar. Queste condizioni sono state scelte per il confronto con le misurazioni della miscela di gas. I risultati vengono visualizzati sulla console con l'indicazione delle portate e della composizione del permeato. Questa composizione si forma spesso come risultato di procedure di purificazione o separazione del gas in cui il metano è un sottoprodotto e la CO2 è l'obiettivo primario da catturare. Elevate quantità di CO₂ indicano metodi di separazione efficienti, necessari per processi quali la cattura e lo stoccaggio del carbonio e l'upgrading del biogas. I risultati della simulazione dimostrano la possibilità di ottenere CO2 ad elevata purezza per applicazioni industriali (Fig. 1). Quando il contenuto di CO₂ nel permeato è pari al 90,91% e quello di CH₄ (metano) al 9,09%, ciò indica che la miscela di gas analizzata o elaborata contiene un'elevata concentrazione di anidride carbonica rispetto al metano.

Viene inoltre visualizzato un grafico del flusso di CO2 in funzione della pressione di alimentazione (Fig. 1).

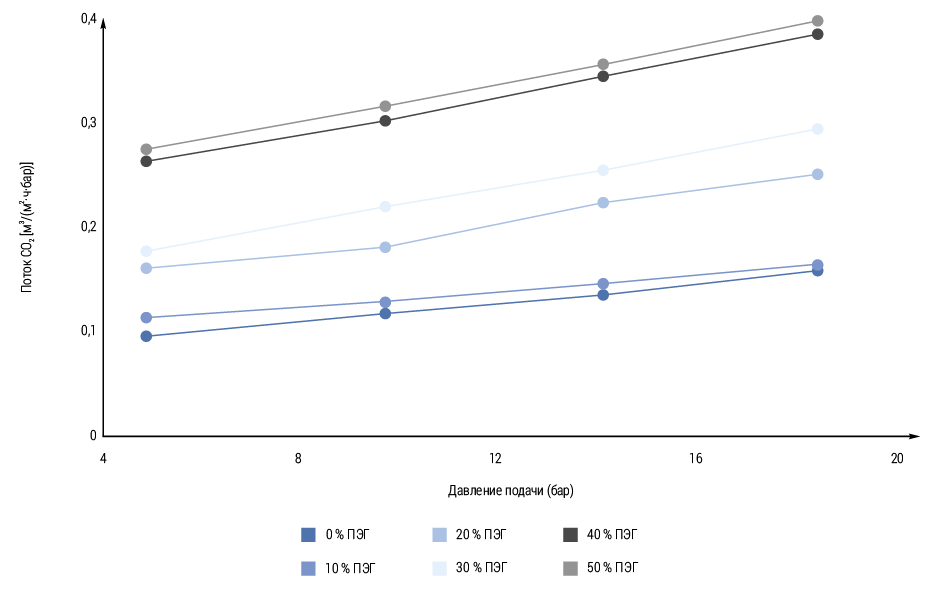

Nella Fig. 2 è mostrato il flusso di CO2 in funzione della pressione di alimentazione. Per tutti i campioni (membrane Pebax® e membrane miste Pebax®/PEG) il flusso di CO2 è aumentato con l'aumento della pressione di alimentazione (fugacità) da 5 a 20 bar. Nei polimeri gommosi il fattore decisivo è il coefficiente di solubilità, che dipende fortemente dalla capacità di condensare il gas, soprattutto in presenza di forte interazione tra la sostanza penetrante e il polimero [4].

Come si può osservare dalla Fig. 2, la pendenza della linea si sposta verso valori più elevati all'aumentare del contenuto di PEG. Il PEG è il polietilenglicole (PEG), un polimero a base di ossido di etilene; è un buon formatore di membrane grazie alle sue proprietà idrofile e anche perché è chimicamente stabile e può resistere a temperature e pressioni molto elevate. Pertanto, i campioni con un contenuto di PEG più elevato mostrano una maggiore dipendenza dalla pressione a causa della plastificazione. I livelli di assorbimento di CO2 dipendono fortemente dall'impacchettamento dei segmenti e la plastificazione è correlata alla mobilità dei segmenti. Pertanto, il flusso di CO2 a pressioni operative più elevate e con un contenuto elevato di PEG aumenta sempre. Inoltre, nel modello ottenuto, il flusso di CO2 è maggiore a pressioni più elevate. Sia nel nostro modello che nei dati sperimentali abbiamo osservato una tendenza costante: il flusso di CO2 aumentava con l'aumentare della pressione. Questa correlazione suggerisce che condizioni di pressione più elevate favoriscono un maggiore trasporto di CO2. I risultati ottenuti sono coerenti con le teorie consolidate sulla permeabilità dei gas, il che conferma la validità del nostro modello. L'aumento del flusso di CO₂ con l'aumentare della pressione indica che le variazioni di pressione influenzano la velocità con cui il sistema rilascia o assorbe anidride carbonica. I gradienti di pressione influenzano il flusso dei gas, tra cui la CO₂. La diffusione di CO₂ dalle aree a maggiore concentrazione verso quelle a minore concentrazione può essere aumentata aumentando la pressione, con conseguente aumento del flusso. L'efficienza della separazione della CO2 dal metano o da altri gas può essere aumentata aumentando selettivamente la pressione. Gli operatori possono massimizzare il tasso di rimozione della CO2 regolando la pressione all'interno delle membrane o dei sistemi di assorbimento [5]. Inoltre, questo comportamento evidenzia l'importanza della pressione come parametro critico per ottimizzare i processi di rimozione della CO2. Nel complesso, i risultati confermano l'efficacia del nostro approccio nel tenere conto della dinamica del flusso di CO2 in base alle variazioni di pressione. Questo esperimento conferma la correttezza del modello. I risultati evidenziano l'importanza di sviluppare metodi sofisticati per stimare le emissioni di CO2 e migliorare la tecnologia di separazione. I risultati del modello di simulazione corrispondono all'esperimento e alle condizioni reali.

Ciò evidenzia anche la necessità di dati di alta qualità per stimare con precisione i flussi di CO2 regionali e globali. I risultati potrebbero contribuire ad affrontare l'attuale problema delle emissioni di gas serra e a migliorare sia le strategie di monitoraggio che quelle di gestione.

Nel nostro studio abbiamo sviluppato un modello matematico per prevedere le prestazioni delle membrane polimeriche per la separazione dell'anidride carbonica (CO2) dal metano (CH4) in condizioni di alta pressione. Il modello è stato convalidato confrontando le sue previsioni con i dati sperimentali pubblicati, con particolare attenzione alle prestazioni delle membrane composite a film sottile come le miscele Pebax®/PEG nella separazione della CO2 dalle miscele di gas contenenti idrogeno (H2), azoto (N2) e CH4. Nel processo di convalida sono stati analizzati i dati di uno studio del 2008 che ha esaminato le prestazioni di queste membrane in condizioni controllate. Gli esperimenti sono stati condotti a una temperatura di 293 °K e pressioni fino a 20 bar, che rappresentano scenari operativi tipici nei processi di separazione dei gas. Il nostro modello ha previsto con successo le portate e i coefficienti di selettività osservati in questi esperimenti, dimostrando la sua robustezza e accuratezza.

Uno dei risultati più importanti della nostra modellazione è la forte correlazione tra pressione di alimentazione e flusso di CO2. Come dimostrano i nostri risultati, l'aumento della pressione di alimentazione da 5 a 20 bar ha comportato costantemente un aumento del consumo di CO2. Questa tendenza è coerente con le teorie consolidate sulla permeabilità al gas, che confermano che una maggiore pressione aumenta la forza motrice della diffusione del gas attraverso la membrana. Inoltre, il nostro modello ha dimostrato che la concentrazione di CO2 nel permeato potrebbe raggiungere circa il 90,91%, mentre quella del metano era del 9,09%. Ciò indica l'elevata efficienza del processo di separazione. Questi risultati sono particolarmente rilevanti per applicazioni quali la cattura del carbonio e l'elaborazione del biogas, dove è richiesta una CO2 ad elevata purezza. Il modello ha anche dimostrato l'influenza della composizione del polimero sull'efficienza di separazione. In particolare, abbiamo scoperto che le membrane con un contenuto più elevato di polietilenglicole (PEG) presentano una maggiore permeabilità alla CO2 a causa del maggiore effetto di plastificazione con l'aumentare della pressione. Questa scoperta suggerisce che l'ottimizzazione dei materiali delle membrane può aumentare significativamente l'efficienza della separazione adattandone le proprietà chimiche e fisiche. Nei disegni inclusi nella nostra analisi, la relazione tra il flusso di CO2 e la pressione di alimentazione illustra come le variazioni di pressione influenzano la dinamica del trasferimento del gas. I nostri risultati hanno dimostrato che con l'aumento della pressione aumenta la velocità di trasferimento della CO2 attraverso il sistema a membrana. Questa osservazione sottolinea l'importanza della pressione come parametro critico per l'ottimizzazione dei processi di separazione dei gas. Inoltre, abbiamo notato che la pendenza dei flussi di CO2 sulle variazioni di pressione varia quando cambia la concentrazione di PEG, il che indica un effetto più pronunciato della pressione sugli ettari elevati di PEG. Questo comportamento può essere spiegato dalle modifiche nella mobilità segmentale nella matrice polimerica, che influenzano direttamente la solubilità del gas e la velocità di diffusione. I risultati dei nostri studi vanno oltre la verifica teorica. Forniscono informazioni pratiche per l'uso industriale finalizzato alla riduzione delle emissioni di gas serra. Comprendendo come vari parametri di lavoro influiscono sull'efficacia della separazione della CO2, gli operatori possono ottimizzare i loro processi per ottenere la massima estrazione di CO2 riducendo al minimo le perdite di metano. Inoltre, i nostri studi sottolineano la necessità di un miglioramento costante delle tecnologie a membrana. La capacità di prevedere in che modo i cambiamenti nella composizione delle materie prime o nelle condizioni di lavoro influiscono sull'efficacia della separazione può diventare la base per i futuri sviluppi dei materiali e delle configurazioni delle membrane. Andando avanti, notiamo che dal nostro studio emergono diverse aree su cui è possibile effettuare ulteriori ricerche. Lo studio di composizioni polimeriche alternative o di materiali ibridi può portare a una membrana con selettività e permeabilità per la CO2 ancora più elevate rispetto al CH4. Inoltre, lo studio di metodi di modellazione avanzati o di approcci all'apprendimento automatico può migliorare la nostra comprensione dei complessi fenomeni di trasferimento di gas nelle membrane polimeriche. L'integrazione dei sistemi di monitoraggio in tempo reale con il nostro modello previsionale può facilitare la regolazione dinamica dei parametri di lavoro in base alle fluttuazioni della composizione delle materie prime o alle variazioni di pressione, ottimizzando ulteriormente i processi di separazione.

Pertanto, il nostro studio fornisce una base matematica affidabile per prevedere l'efficacia della separazione di CO2/CH4 utilizzando membrane polimeriche in condizioni di alta pressione. Un test riuscito basato su dati sperimentali conferma l'affidabilità del modello e sottolinea la sua potenziale applicazione nella risoluzione dei problemi ambientali legati alle emissioni di gas serra. Approfondendo la nostra comprensione delle dinamiche di separazione del gas, ci impegniamo a dare un contributo significativo agli sforzi volti a sviluppare tecnologie sostenibili per la cattura e l'utilizzo del carbonio.

energypolicy