Potencial de aprovechamiento de residuos industriales y municipales en el sector energético y de combustibles de Rusia

El problema de la eliminación de residuos industriales y municipales es uno de los más urgentes en el mundo moderno [1]. El crecimiento anual de los volúmenes de producción y la acumulación de residuos provocan la contaminación del suelo, el agua y el aire, una disminución de la calidad de vida de las personas y una exacerbación de los problemas económicos. Según la Agencia Internacional de Energía (AIE) [2], alrededor del 20% de las emisiones globales anuales de metano (71×106 t) asociadas con la actividad humana provienen de la descomposición natural de los desechos acumulados. Las emisiones de metano, al ser el gas con mayor potencial de efecto invernadero, causan daños ambientales y económicos, haciendo prácticamente imposible alcanzar los Objetivos de Desarrollo Sostenible de las Naciones Unidas [3]. Con el crecimiento de la urbanización y la industrialización, la tasa de generación de residuos ha alcanzado proporciones impresionantes. Cada año se generan alrededor de 20 mil millones de toneladas de residuos en todo el mundo [4]. Se espera que este volumen aumente a 46 mil millones de toneladas para 2050 [4]. De ellos, 2.000 millones de toneladas son hoy residuos sólidos urbanos y, según las previsiones, en 2050 este volumen aumentará hasta 3.400 millones de toneladas [5]. La mayor parte son residuos industriales, que en algunos casos son un subproducto y no tienen ningún uso posterior para el fin previsto [6]. Los residuos no procesados, cuando se almacenan al aire libre, pueden liberar compuestos tóxicos que son peligrosos para los seres humanos y el medio ambiente. Se puede argumentar que los enormes volúmenes de desechos acumulados hoy en día representan una de las amenazas más importantes que enfrenta la humanidad.

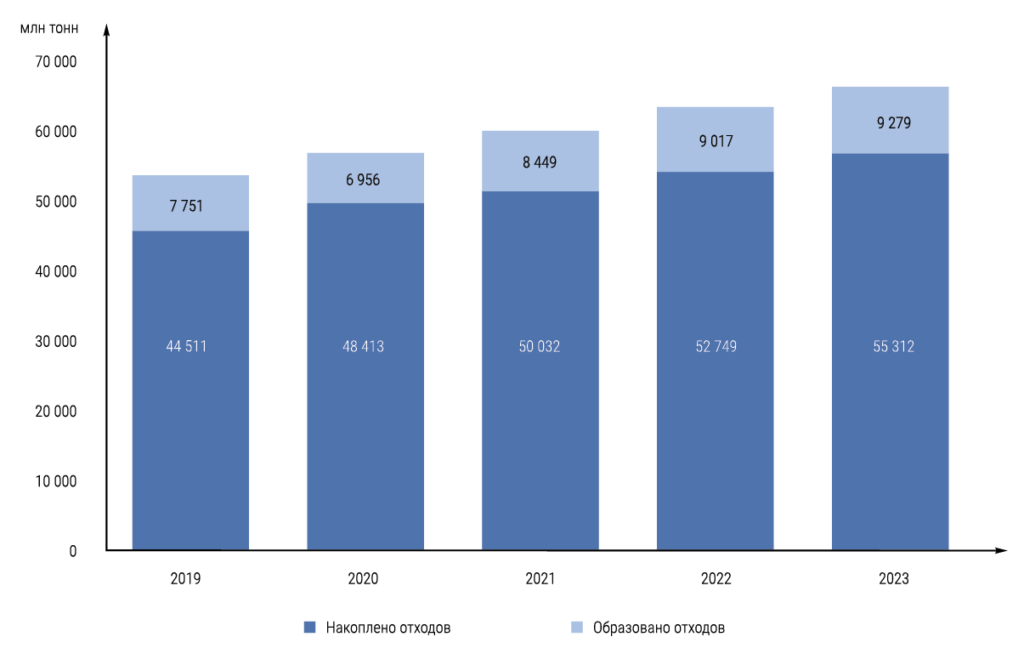

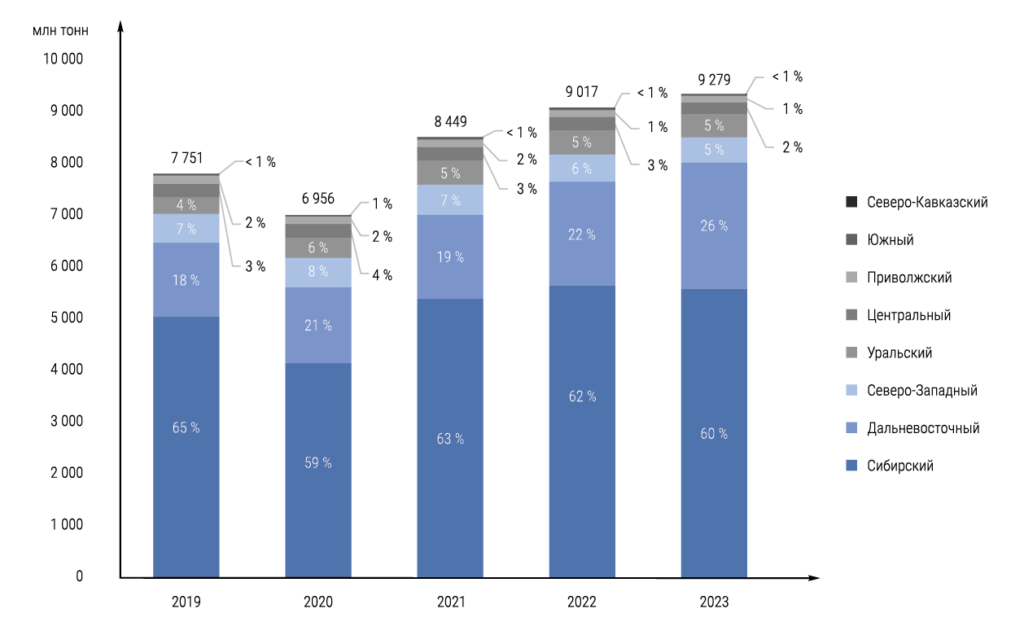

Desechos industriales. Según Rosprirodnadzor [7], en 2023 se produjeron en Rusia 9.300 millones de toneladas de residuos, un 2,9% más que en 2022, de los cuales los residuos de consumo (RSU y ARV) representan menos del 1%. Hasta el momento, en Rusia ya se han acumulado más de 55 mil millones de toneladas de residuos, y esta cantidad aumenta aproximadamente un 5% cada año [8]. Aproximadamente el 97% de todos los residuos en la Federación de Rusia consisten en desechos de la extracción de minerales sólidos y líquidos [7, 8]. Según la distribución territorial, la mayor parte de los residuos se genera en el Distrito Federal de Siberia [8]. La generación de residuos en la región de Kemerovo representa el 44% de la cantidad total de residuos industriales en Rusia [8]. Esto se debe a la mayor contribución de los residuos de la minería y del enriquecimiento del carbón, así como de los residuos de cenizas y escorias generados en las centrales térmicas de carbón.

Desde el punto de vista de su uso en el sector de los combustibles y la energía, los más interesantes son los residuos del enriquecimiento del carbón, que son un subproducto de este proceso. Durante la preparación del carbón extraído para su transporte a larga distancia hasta el consumidor, éste se enriquece. La roca de carbón original se lava con agua para eliminar las fracciones finas (5–15% de la cantidad original de carbón). Esto reduce el nivel de contaminación ambiental causada por el polvo de carbón durante el transporte de carbón en trenes abiertos y también reduce el riesgo de incendio del combustible sólido al interactuar con el medio ambiente. Después de lavar el carbón, el líquido que contiene las partículas finas se deja sedimentar en tanques. Estas partículas, de hasta 80 micrones de tamaño, se depositan en el fondo del tanque. La capa superior de agua se bombea para su reutilización y el sedimento líquido pasa a través de filtros de prensa para eliminar el exceso de líquido. El residuo húmedo es la torta de filtración. La concentración másica de agua en él es de aproximadamente el 40%. En las plantas de preparación de carbón, las tortas de filtración se almacenan en vertederos.

La cantidad de residuos del enriquecimiento del carbón es relativamente pequeña y constituye menos del 0,5% de todos los residuos industriales en la Federación de Rusia. Se han registrado alrededor de 183 millones de toneladas de residuos acumulados de enriquecimiento de carbón, con un aumento anual de aproximadamente 4 millones de toneladas [8]. Sin embargo, su impacto negativo sobre el medio ambiente es grande. Grandes áreas se contaminan no sólo por el almacenamiento de tortas de filtración, sino también por el polvo fino bajo la influencia del viento [9]. En 2023, el nivel de reciclaje de los residuos de producción y consumo (utilización de los residuos para la producción, su retorno al ciclo productivo) ascendió a 3,95 mil millones de toneladas (38%), el resto de los residuos se enviaron para su eliminación o se colocaron en vertederos abiertos para su almacenamiento temporal [8]. Según los resultados del inventario de 2017, en la Federación de Rusia se registraron alrededor de 15 mil lugares autorizados para la eliminación de residuos, que ocupan una superficie total de casi 4 millones de hectáreas, y este territorio siguió aumentando anualmente en 300-400 mil hectáreas [11]. A finales de 2023, el número total de vertederos de residuos se mantuvo prácticamente sin cambios, pero una parte importante de ellos pasó a la categoría de vertederos no autorizados. Según Rosprirodnadzor, en el registro estatal de vertederos hay 4.043 vertederos [12], así como 10.227 vertederos no autorizados [13].

Los vertederos de residuos industriales enajenan enormes áreas de tierra, lo que provoca daños a la cubierta vegetal, al suelo y al paisaje [14]. Además, los residuos, por ejemplo, de la industria del carbón, no sólo son peligrosos para el fuego, sino que también contienen sustancias acidificantes, metales pesados y otros elementos peligrosos para el medio ambiente que, bajo la intensa influencia física y química de factores naturales (aire, agua, energía solar), se convierten en fuentes de contaminación ambiental compleja [15]. Los residuos de la minería del carbón y del enriquecimiento del carbón en forma de polvo provocan la contaminación de la atmósfera y de las masas de agua. Los residuos que contienen aceites usados y productos derivados del petróleo son tóxicos. Los impactos más peligrosos del almacenamiento de residuos petroleros sobre el medio ambiente son: el aumento del efecto invernadero, la lluvia ácida, la disminución de la calidad del agua y la contaminación de las aguas subterráneas [16]. Un litro de aceite usado puede contaminar alrededor de 7 millones de litros de aguas subterráneas [17]. La contaminación de los cuerpos de agua con productos derivados del petróleo provoca una disminución del oxígeno disuelto y es la causa de la muerte de muchas especies de organismos acuáticos. La contaminación del suelo con hidrocarburos imposibilita su posterior utilización con fines agrícolas [17].

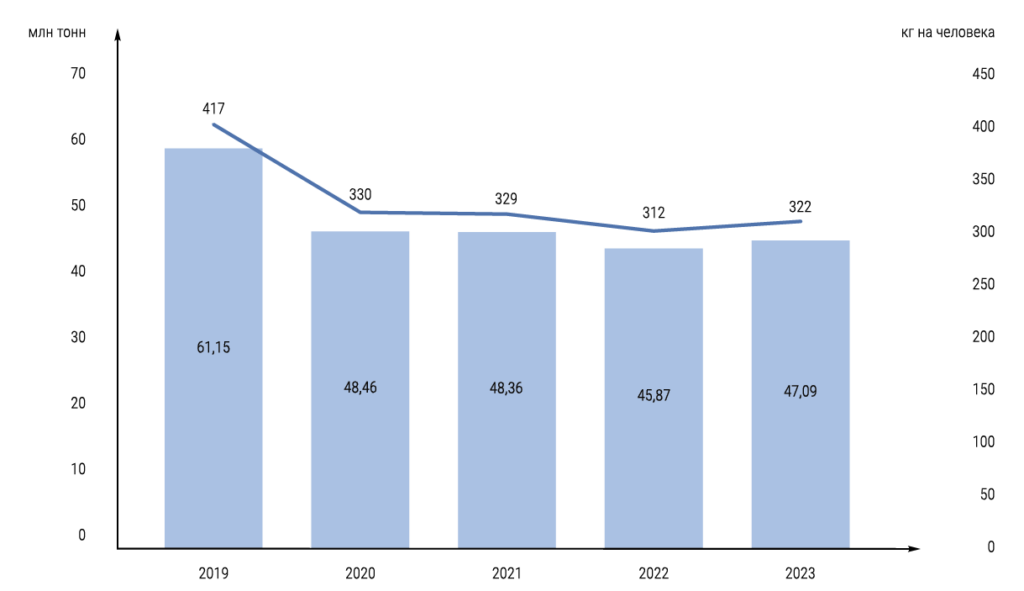

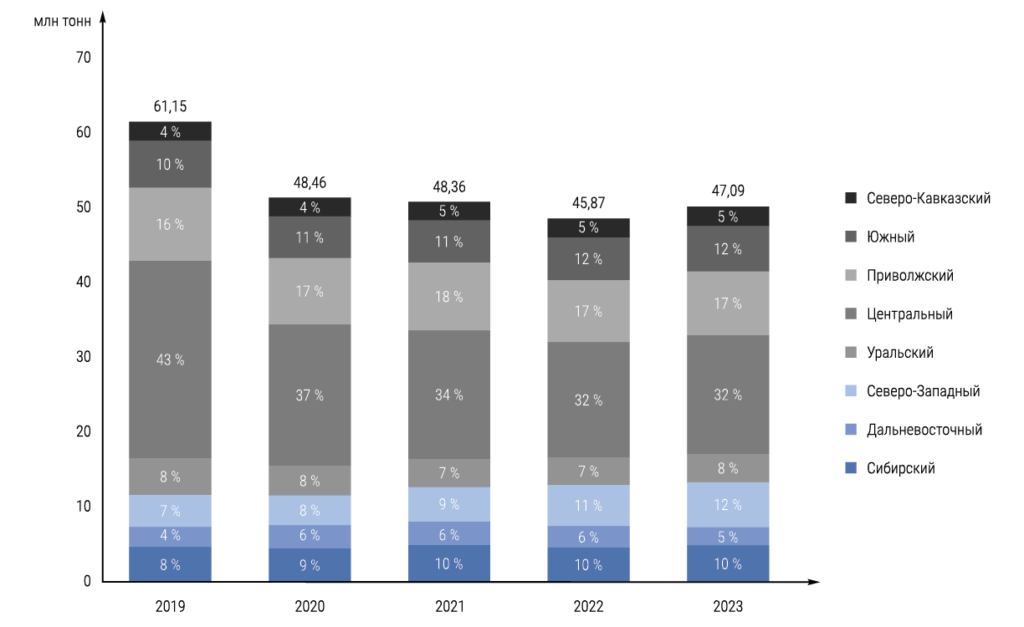

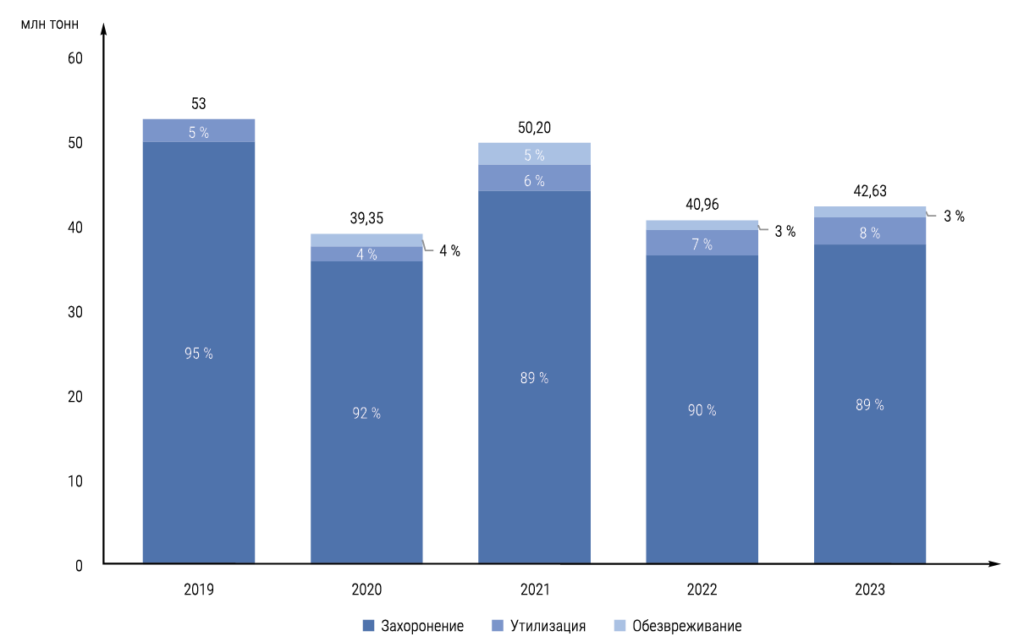

Residuos sólidos urbanos. En 2023, el volumen de producción de residuos sólidos urbanos (RSU) en la Federación de Rusia ascendió a 47,09 millones de toneladas, lo que supone un 3% más que en 2022 [8]. El Distrito Federal Central ha sido tradicionalmente líder en la generación de RSU debido a su mayor población: el 32% del volumen total ruso de generación de RSU [8]. En 2023, se enviaron para su eliminación, incluida su reutilización, aproximadamente 3,3 millones de toneladas de RSU (8% del total) [8]. Alrededor de 1,3 millones de toneladas de RSU (3%) fueron transferidas para su eliminación y destrucción, incluida la incineración. La mayor parte de los residuos (38,1 millones de toneladas, es decir, el 89%) se enviaron a vertederos para su eliminación.

Las tasas extremadamente bajas de eliminación de residuos sólidos urbanos se explican por el débil desarrollo del sistema de gestión de residuos y, a pesar de la reforma iniciada en 2019, la situación en este ámbito sigue siendo desfavorable [18]. En 2024, solo funcionaban en Rusia 262 instalaciones de procesamiento de residuos sólidos municipales [18]. En 2023, el número total de sitios de disposición de residuos sólidos municipales registrados era de 865 [19]. La cantidad de residuos acumulados en estos sitios es de 354 millones de toneladas. Como resultado del inventario de vertederos de residuos sólidos urbanos [20] y del análisis de la información obtenida, se estableció que en Rusia la inmensa mayoría de los vertederos son vertederos que no cumplen con las normas sanitarias actuales. Casi todos los vertederos existentes en Rusia se organizan de forma espontánea y no cuentan con documentación de diseño ni de construcción (con excepción de los nuevos vertederos construidos después del año 2000). Las áreas de vertedero no están amuralladas, la zona de protección sanitaria no está organizada, no se respeta la tecnología de almacenamiento (no hay relleno o es insuficiente el relleno con material inerte, los residuos no están suficientemente compactados), no se ha preparado una base impermeable, no hay pantallas antifiltraciones, el filtrado no se recoge ni se purifica, no hay provisión para el drenaje del agua de lluvia, la recolección de gas de vertedero no está organizada y la combustión espontánea de residuos ocurre regularmente [20]. La gran mayoría de los vertederos no cuentan con sistemas de monitoreo; No hay control sobre la condición de las aguas subterráneas y superficiales, del aire atmosférico o del suelo. La mayoría de los vertederos están desbordados y es necesario cerrarlos. Suponen un gran riesgo ambiental y se consideran en el marco de Gestión de Residuos como un daño ambiental ya acumulado durante años anteriores. Los rellenos sanitarios especializados, vertederos autorizados e ilegales de residuos sólidos urbanos ocupan vastos territorios con una superficie total de más de 50 mil hectáreas [20]. El almacenamiento de residuos no procesados en vertederos se caracteriza por los siguientes factores negativos [21]: la propagación de sustancias y microflora peligrosas para la salud humana en una gran superficie, incluso a través de su entrada en la atmósfera y las aguas subterráneas; la formación de dioxinas durante la combustión;

bajo desempeño económico considerando riesgos ambientales, costo de la tierra y mantenimiento de vertederos.

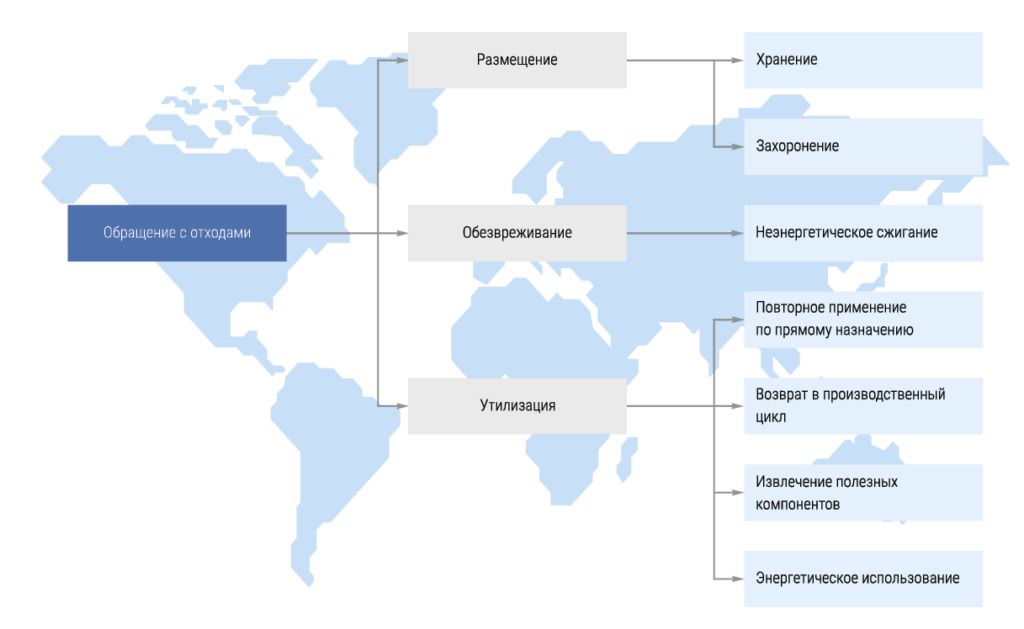

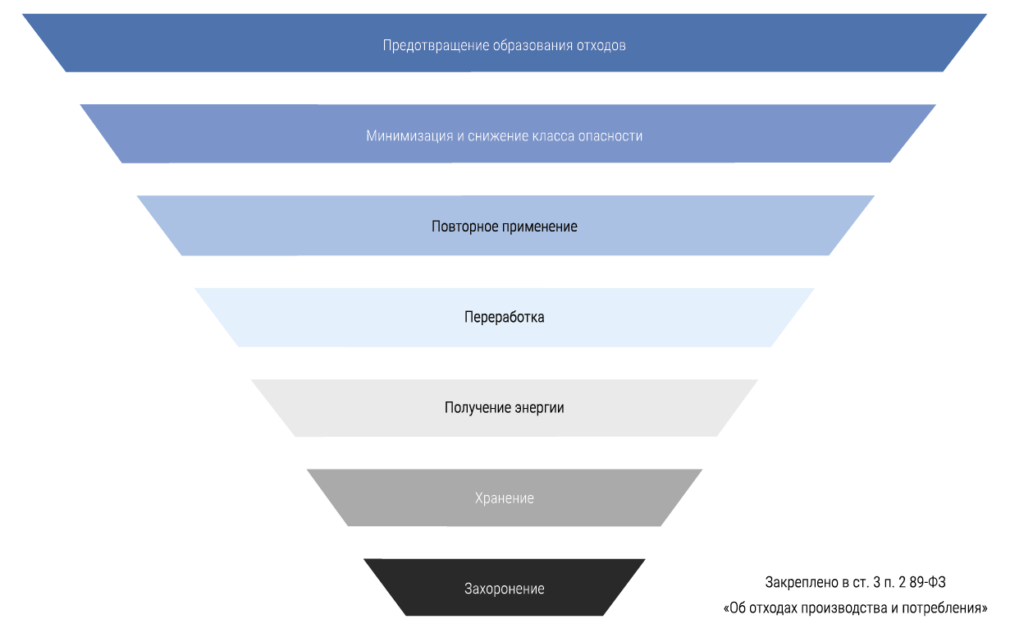

El bajo nivel de desarrollo del sistema de gestión de residuos en Rusia no se corresponde con los principios de la política estatal en el ámbito del desarrollo ambiental de la Federación de Rusia para el período hasta 2030 [22]. Por tanto, la tarea actual es implementar medidas que nos permitan pasar de un modelo de almacenamiento de residuos a un modelo de máximo reciclaje, reutilización y eliminación, incluido el reciclaje térmico. Junto a ello, una de las prioridades es minimizar el impacto nocivo de los residuos ya acumulados sobre el medio ambiente. Las orientaciones de la política estatal en materia de gestión de residuos se ordenan prioritariamente en la secuencia que se muestra en la figura 7.

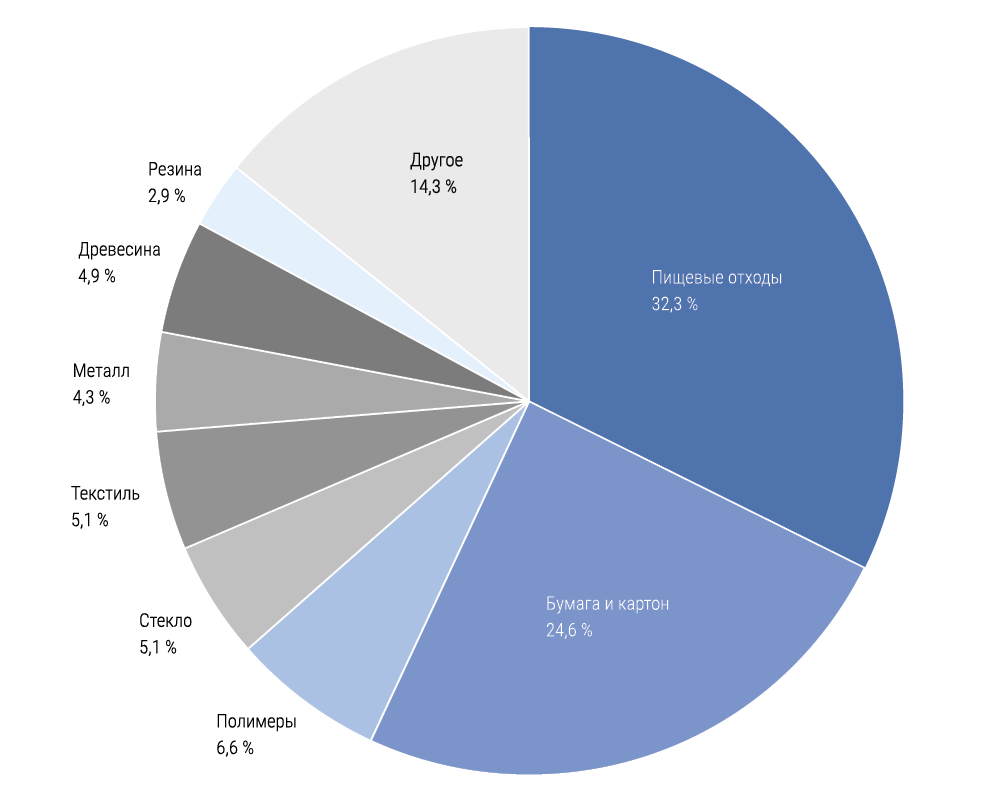

Según la experiencia mundial, el rechazo del almacenamiento y enterramiento de residuos requiere la implementación en un plazo medio de 20-30 años de una etapa intermedia: el aprovechamiento energético de los residuos con generación de energía principalmente térmica y en ocasiones eléctrica [23]. Estas medidas reducirán la tasa de crecimiento anual de los residuos industriales y municipales y, en algunos casos, aprovecharán parcial o totalmente los residuos previamente acumulados que no son aptos para su reutilización. Por ello, es urgente desarrollar medidas para el aprovechamiento de residuos industriales y RSU, con el fin de reducir la carga en los vertederos y mejorar la situación medioambiental en las proximidades de estas instalaciones. Por regla general, estos problemas se resuelven mediante la combustión directa de residuos con generación de energía térmica [24]. Los principales componentes de los residuos sólidos urbanos en Rusia son [25, 26]: papel y cartón en una cantidad que representa entre el 15 y el 38 % del volumen total de residuos; residuos orgánicos (incluidos alimentos): 24–35%; polímeros – 4–13%; vidrio – 5–13%; metal – 3–5%; textiles – 3–5%; madera – 1–10%;

caucho – 1–3%.

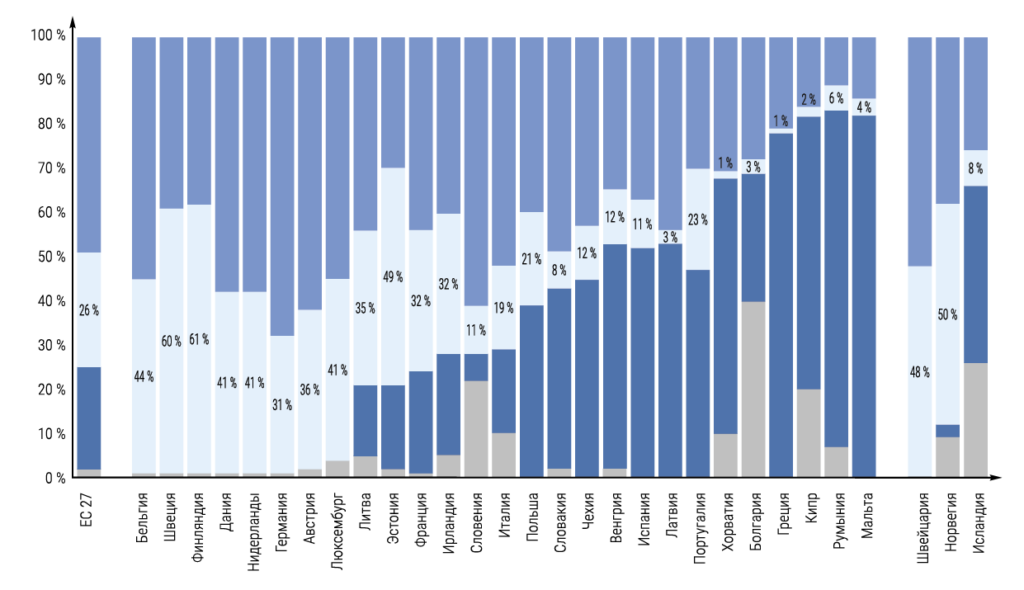

Es decir, el contenido de fracciones energéticas (cartón, papel, madera, textiles, residuos poliméricos) supone más del 80% del volumen total de residuos sólidos urbanos. La experiencia mundial en la producción de energía a partir de residuos, tomando como ejemplo los países desarrollados de Europa y Asia, muestra la implementación exitosa de instalaciones de recuperación de energía de residuos en la infraestructura de las ciudades y en la economía del país [24]. En el marco de proyectos de valorización energética de residuos, el número de plantas de valorización energética de residuos puestas en funcionamiento en todo el mundo para generar calor y electricidad ya ha superado las 2.500 instalaciones [24]. Algunos países europeos han abandonado casi por completo la eliminación de residuos en vertederos y ahora utilizan tecnología para generar energía a partir de residuos que no son aptos para el reciclaje [27].

En Rusia, al igual que en China, la recuperación de energía se considera uno de los principales métodos de gestión de residuos que no son aptos para el reciclaje [28]. La Estrategia para el desarrollo de la industria de procesamiento, utilización y eliminación de residuos de producción y consumo para el período hasta 2030, aprobada por la Orden del Gobierno de la Federación de Rusia de fecha 25.01.2018 No. 84-r, considera la incineración de residuos combustibles no utilizables, así como el uso energético de la biomasa, como métodos prometedores de eliminación. En Rusia, el potencial energético únicamente de los residuos sólidos urbanos se estima en 1,5 GW. En China, la capacidad eléctrica instalada de las empresas para el aprovechamiento energético de los residuos ya superó los 13 GW en 2023 [27]. Un ejemplo de la implementación del decreto antes mencionado del Gobierno de la Federación de Rusia es la construcción de 5 plantas para el procesamiento térmico de RSU con liberación de energía en el marco del proyecto de la corporación estatal Rostec “Energía a partir de residuos”: 4 en la región de Moscú y 1 en Tartaristán [29]. Las plantas tienen como objetivo el uso energético seguro de los RSU que han pasado por la clasificación y selección de fracciones útiles, con el uso posterior de la tecnología de combustión de alta temperatura en una parrilla móvil (la temperatura máxima en el horno es de 1260 °C) para generar electricidad. Los indicadores meta de las 5 plantas son el reciclaje anual de 3,350 mil toneladas de residuos con una generación total de 2,380 millones de kWh de electricidad [30]. La puesta en funcionamiento industrial de la primera planta en la región de Moscú (en el distrito de Voskresensky) está prevista para este año (en febrero se completó con éxito una prueba integral de 72 horas de la planta), se planean otras tres para 2026-2027.

Mediante el Decreto del Presidente de la Federación de Rusia, de 7 de mayo de 2024, n.º 309 "Sobre los objetivos nacionales de desarrollo de la Federación de Rusia hasta 2030 y hasta 2036", se definieron los indicadores y objetivos, cuya implementación caracteriza el logro del objetivo nacional "Bienestar ambiental". Una de ellas es la formación de una economía de circuito cerrado y la incorporación de al menos el 25% de los residuos de producción y consumo a la circulación económica como recursos secundarios y materias primas. De gran importancia en el contexto del desarrollo científico y tecnológico será el desarrollo de tecnologías de ahorro de energía para el procesamiento profundo de materias primas minerales y artificiales de todo tipo, tecnologías para la eliminación ambientalmente segura de desechos con la producción de productos valiosos, la neutralización ambientalmente segura de tóxicos y la incineración de desechos combustibles no reciclables, el uso energético de la biomasa y el procesamiento de combustibles sólidos con el uso integrado de la parte mineral.

A menudo, los residuos presentan una serie de inconvenientes importantes que impiden su utilización como combustible independiente. Las principales limitaciones son [31, 32]: alto contenido de cenizas y humedad; impurezas y compuestos peligrosos (por ejemplo, compuestos de azufre y nitrógeno); bajo calor de combustión y baja reactividad, lo que afecta negativamente a la estabilidad, la inercia del encendido y la completa quema del combustible. Las características enumeradas son típicas de muchos tipos de residuos [31, 32], por lo que los métodos de pretratamiento están justificados para ellos, por ejemplo, el uso de secado, torrefacción y pirólisis de materias primas de baja calidad para obtener combustibles secundarios con características mejoradas [33, 34]. Además del pretratamiento de los residuos antes de la incineración, en los últimos años se ha prestado mucha atención a la investigación sobre un método que consiste en combinar diferentes componentes para obtener un conjunto de efectos beneficiosos, expresados, por ejemplo, en un aumento del calor de combustión o una disminución de las emisiones durante la combustión [32]. La combinación de diferentes residuos puede ser económica y tecnológicamente prometedora no sólo en la etapa de combustión, sino también en el proceso de transporte y almacenamiento de combustible [35]. Cabe señalar que la mezcla de diferentes tipos de combustible se utiliza desde hace mucho tiempo, y la opción más tradicional es la combustión combinada de carbón y madera (aserrín, astillas), que se ha implementado durante muchos años principalmente en los hogares privados. Este enfoque se está ampliando en muchos países (por ejemplo, China, Indonesia, UE [36]) en calderas industriales más potentes. Los principales objetivos de utilizar biomasa como componente adicional de combustible son el ahorro en la compra de carbón y la diversificación de la base de combustible con el uso útil paralelo de los desechos vegetales [31]. Además, dependiendo de la calidad del combustible de carbón y de las características de la biomasa, se puede mejorar la reactividad del combustible y reducir las emisiones de óxidos de azufre y nitrógeno. La co-combustión de carbón y residuos de madera en calderas de parrilla se puede implementar sin grandes cambios en el proceso tecnológico ni grandes inversiones de capital, y volver a la combustión convencional de carbón en caso de interrupciones en el suministro de biomasa no es difícil [37]. Las características enumeradas desempeñan un papel importante para los objetos ubicados en regiones alejadas de las autopistas de gas y con una temporada de calefacción larga. A pesar de esto, es necesario ajustar las condiciones de trabajo de los equipos y tener en cuenta factores importantes que pueden complicar significativamente el funcionamiento de varios tipos de calderas que aseguran la quema de combustibles compositivos. Para los combustibles con impurezas de biomasa y residuos, la cuestión del seguimiento de los parámetros cinéticos de la combustión con los cambios en la carga [36]. Un gran número de resultados conocidos de experimentos de laboratorio, pruebas piloto y semiindustriales (por ejemplo, [38, 39]) muestran que las características integrales de los procesos de ignición y combustión de combustibles compositivos son inadecuadas con respecto a las propiedades de los componentes individuales. Este factor, en condiciones de propiedades suficientemente inestables de materias primas de baja calidad, es importante para las instalaciones industriales y, por supuesto, la necesidad de fundamentar cuidadosamente la elección de equipos, la planificación y el diseño de sistemas de control de procesos automatizados para una respuesta dinámica eficaz a perturbaciones externas e internas en el sistema, especialmente para calderas sin elemento amortiguador en forma de tambor. Problema de tamborileo: deslizamiento [40]. La biomasa es un combustible de escoria, ya que tiene una temperatura de fusión del residuo de ceniza bastante baja, lo que provoca la adherencia de las juntas minerales fundidas a las paredes de la caldera [41]. Los depósitos auríferos que se forman en el interior de la caja de fuego de la caldera constituyen un problema grave. Intensifican la destrucción del metal, lo que amenaza la aparición de situaciones de emergencia. Además, la escoria se caracteriza por una conductividad térmica relativamente baja, por lo tanto, la intensidad de transmisión de energía del refrigerante a través de superficies contaminadas se reduce significativamente [42]. Esto provoca un aumento de la temperatura de los gases de humo salientes por encima de los valores de diseño, lo que supone una disminución de la eficacia de la caldera. Pueden producirse violaciones del régimen aerodinámico por parte de los gases de humo debido a una disminución del lumen en los haces de las tuberías de los intercambiadores de calor. En este sentido, las principales herramientas para regular la velocidad de escorificación son la elección y el mantenimiento de una temperatura de combustión estable a la que no se produzca la fusión de un residuo sólido de ceniza. Se trata de una tarea bastante complicada, que requiere no solo el conocimiento de la composición química de los componentes de la mezcla de combustible, sino también evaluaciones adicionales de las propiedades de captura del combustible terminado y la consideración de las características de la combustión en instalaciones específicas (en particular, perfiles de temperatura) [40]. Las calderas con capa de ebullición son adecuadas para quemar mezclas de diferente composición [43]. Se constituyeron como instalaciones con baja sensibilidad a las propiedades del combustible, su composición granulométrica y calor de combustión [43, 44]. En calderas potentes con capa de ebullición se pueden quemar incluso residuos de alto rango [45]. En este caso, la temperatura de la capa debe limitarse estrictamente: no debe superar los 900 °C. Esto se debe en gran medida al problema de la escoria. El aumento de la temperatura provocará una fusión intensa de las cenizas con la consiguiente adherencia a las rejillas y paredes, lo que bloqueará completamente el funcionamiento de la caldera y provocará la necesidad de detener el proceso tecnológico, lo que es un procedimiento extremadamente desfavorable para calderas de alta potencia. Por lo tanto, los mecanismos para evaluar de forma fiable la dinámica de formación de superficies intracresicales al quemar combustibles compositivos a base de residuos y biomasa son objeto de estudios prometedores necesarios para garantizar un funcionamiento seguro y a largo plazo de las calderas.

Una forma de hacer más cómodo el manejo de combustible de baja calidad es mediante la granulación. Este enfoque permite obtener combustible con valores específicos de humedad y calor de combustión, tamaño de partícula y directamente del propio pellet [46]. La peletización puede considerarse, en cierta medida, una opción que permite estandarizar el uso energético de los residuos sólidos, así como ampliar las posibilidades para un transporte más eficiente, el almacenamiento, el suministro de combustible a las calderas y la instalación de sistemas de automatización de los procesos correspondientes en pequeñas salas de calderas. En los hogares particulares, las briquetas de combustible son bastante comunes y su venta comercial se realiza [46]. En este sentido, se puede observar que el combustible briquetado es potencialmente más aceptable para fines de calefacción privada, ya que garantiza la comodidad del almacenamiento y una combustión bastante lenta [47]. Para las instalaciones industriales con un sistema organizado de purificación de gases de combustión y eliminación de escorias y cenizas, son de interés los pellets mixtos preparados no solo a partir de desechos de madera, sino también de otros componentes: lodos de carbón, turba, residuos agrícolas (semillas oleaginosas, desechos de cerveza, etc.). El coste de dichos pellets es bajo y está determinado en gran medida por el coste del transporte de la materia prima y su procesamiento preliminar. El producto obtenido después de la granulación es bastante cómodo de transportar (ya que el pellet tiene una densidad aparente que aumenta repetidamente y la humedad se reduce en comparación con las materias primas de partida) y de almacenar en talleres de combustible para su posterior combustión. Es probable que con este escenario el proceso de preparación de materias primas y producción de pellets se implemente en empresas individuales que no están incluidas en el complejo generador de energía. Con las ventajas que surgen, se preserva el problema de la escoria, por lo que los pellets de baja calidad se pueden quemar en gran medida en un cierto rango de temperatura. En este caso, el problema de la combustión incompleta del Pellet puede agravarse. Los estudios (por ejemplo, [48]) muestran que a una temperatura de combustión insuficientemente alta (normalmente se considera una temperatura de hasta 1000 °C), debido a la mayor densidad de los pellets y la sinterización de las cenizas, no se produce una quema completa de la parte orgánica del combustible. Como resultado, la concentración de CO en los gases de humo aumenta y la eficacia de la generación de energía disminuye.

Para la producción de pellets, algunas propiedades físicas de los componentes son especialmente importantes [46], por ejemplo, hidrofobicidad, porosidad, higroscopicidad. Los pellets deben ser lo suficientemente fuertes, resistentes a la alta humedad y a los cambios de temperatura, así como capaces de mantener propiedades elásticas durante el almacenamiento. Hoy en día, una amplia clase de investigación se centra en la determinación de los parámetros de granulación, las posibilidades de utilizar aditivos funcionales que mejoren las propiedades, así como la selección de la proporción de los componentes principales para obtener características mecánicas deseadas. Hasta el momento se han publicado muy pocos resultados de investigaciones que combinen la producción de pellets a partir de residuos mixtos y su ignición y combustión, incluyendo el análisis de productos de reacción sólidos y gaseosos. El análisis del desarrollo en el campo de los combustibles multicomponentes granulados a partir de residuos muestra que el principal ámbito de aplicación son las pequeñas cámaras de combustión y calderas con posibilidad de volteo de la capa de combustible y eliminación de cenizas no renovables. Desde el punto de vista de la viabilidad técnica y económica, la producción de pellets a partir de residuos agroindustriales se justifica más en regiones con una agricultura y ganadería desarrolladas (región de Belgorod, territorio de Krasnodar, región de Rostov, etc.) [49]. La gran base de componentes ofrece oportunidades para optimizar las recetas, los métodos de producción, el almacenamiento, el transporte y la quema de campos agrícolas. Los resultados de los experimentos de laboratorio y las pruebas piloto [50] mostraron que con la quema conjunta de algunos tipos de residuos y mezclas de combustibles alternativos, las emisiones específicas de óxidos de azufre y nitrógeno pueden ser significativamente menores que cuando se queman los principales combustibles energéticos: carbón o fueloil. Esta disminución se basa en las características de la composición química de los componentes (por ejemplo, el aumento del contenido de metales alcalinos y alcalinotérreos, alta humedad), que determina el curso de las reacciones de desulfuración, así como una disminución de la temperatura de combustión, que afecta la química y la cinética de oxidación. A pesar de ello, el conocimiento significativo de la composición detallada de la combustión de las mezclas de combustible sigue siendo un problema importante [51]. Para los hogares privados y las pequeñas salas de calderas, esto es importante en ausencia de sistemas modernos para controlar la composición y purificación de los gases de combustión. Al calentar la mezcla de componentes orgánicos, además de SOX y NO, se pueden liberar varios compuestos (especialmente en el rango de baja temperatura): HCL, HF, hidrocarburos aromáticos policíclicos, fluladores, fenoles, alquilfenoles y metales pesados. Estos componentes pueden formarse tanto al quemar plástico, residuos sólidos urbanos, componentes de plantas y carbón. El impacto de estos compuestos en la salud humana se considera peligroso y algunas consecuencias aún no han sido estudiadas. La identificación en gases de humo es imposible mediante analizadores de gases. El estudio requiere pruebas de laboratorio bastante complejas mediante cromatografía de gases y espectrometría de masas con posterior análisis de los valores de las concentraciones máximas permisibles [52]. En los residuos de madera larga y de diversas biomasas hay componentes dominantes en la estructura de los residuos industriales: aceite y carbono para su procesamiento [8]. Sus volúmenes acumulados y el ritmo de producción en comparación con los residuos domésticos y vegetales son cada vez mayores (aproximadamente el 97% de los residuos en la Federación de Rusia recaen en empresas productoras de carbón y petróleo). El uso de estos residuos como combustible para la quema es una de las formas que proporcionan mayores velocidades de reciclaje. Existen otros métodos para la eliminación de lodos [53]: procesamiento biológico, separación mecánica y extracción por solventes, liberación de fracciones purificadas con diversos métodos físicos y químicos. Las tecnologías pertinentes se estudian activamente, pero desde el punto de vista de los volúmenes potenciales de procesamiento, la complejidad y el coste de los procesos, no son de alta producción [53]. La quema directa de combustibles mixtos a base de lodos de carbón y petróleo puede ser de máximo interés para las instalaciones energéticas ubicadas en las regiones de producción de recursos relevantes, así como en la vecindad inmediata de yacimientos de carbón y petróleo y sus empresas de procesamiento. La recuperación de petróleo y aceites es una tecnología económica para su disposición con producción de energía térmica, adecuada incluso para la recuperación de depósitos petrolíferos severos [54]. Sin embargo, existen una serie de problemas operativos que limitan la combustión de lodos de petróleo [55, 56]. Numerosos estudios sobre la combustión y gasificación de combustibles fósiles indican que, en su estado inicial, estas materias primas se pueden utilizar principalmente en grandes instalaciones de combustión en capas o en hornos rotatorios [56, 57]. La quema de un tipo de soplete en las cimas no siempre es posible debido a la alta viscosidad y mineralización, la agilidad y la baja capacidad de reacción de los desechos de petróleo [55, 56]. A pesar de ello, debido a la gran difusión de las instalaciones de combustión con antorcha y vórtice de combustible, es aconsejable adaptar aceites y grasas para estos equipos. La tarea planteada se puede resolver modificando la composición del combustible. La preparación de combustibles multicomponentes a base de petróleo y aceites de taller es un enfoque bastante económico y sinérgicamente prometedor. Es irracional utilizar componentes vegetales sólidos en combinación con petróleo y petróleo, ya que agravarán el problema de la alta viscosidad del combustible [58]. Los aditivos líquidos altamente reactivos son más prometedores: combustible diésel, alcoholes y éteres. Estos componentes no son residuos ni aumentan el coste del combustible, pero con una participación limitada (5–10%) pueden proporcionar una reducción significativa de la viscosidad, un aumento del calor de combustión y de la capacidad de reacción de la mezcla de combustible. Los compuestos resultantes se pueden pulverizar proporcionando un alto grado de combustión [58]. Los residuos de carbón más adecuados para el uso energético son los residuos de flotación de fibras de carbono, residuos de carbón que representan una mezcla de agua, pequeñas partículas de carbón e impurezas no combustibles [59]. Estas materias primas son en su estado inicial la base para la preparación de la suspensión de combustible, que se puede pulverizar en la cámara de combustión (el rango típico de humedad en la suspensión es del 35 al 50%) [59]. Los lodos de carbón se caracterizan por una ignición inestable y una reducción de la completitud de la combustión en los denominados “modos de baja temperatura” [60]. Por lo tanto, es aconsejable combinarlos con componentes líquidos altamente reactivos (por ejemplo, aceites usados, combustible diésel, ésteres, alquitrán) para aumentar la velocidad de ignición, la temperatura de combustión y el calor de la combustión de la mezcla y mejorar la calidad de la quema de los componentes. Las suspensiones, al ser un combustible heterogéneo, pueden descomponerse en fracciones separadas durante el almacenamiento a largo plazo. Este es uno de los problemas operativos que se resuelve con medios bastante simples [60]: la introducción de estabilizadores y el uso de tanques equipados con dispositivos de mezcla. Dependiendo de la receta de la mezcla utilizada, el problema de estabilidad puede no manifestarse después de varios días de almacenamiento. En particular, algunos toboganes de carbón son altamente estables debido a la presencia de sustancias tensioactivas utilizadas en la flotación del carbón en ellos. Además, el uso de aceites también estabiliza la mezcla. Otra dificultad surge: un aumento significativo de la viscosidad al agregar aceites [60]. Por tanto, para el uso de una suspensión de combustible multicomponente, es necesario buscar el óptimo entre sus características viscosas, estabilidad sedimentacional y propiedades energéticas [61]. Comenzando por la esquina de la abertura de la antorcha, los tamaños y velocidades de los elementos de pulverización que pulverizan mezclas a base de lodos de carbón o petróleo es la etapa más importante para garantizar el aumento de los indicadores de combustión [62]. Esta etapa se considera una de las más vulnerables a todo el proceso, ya que la pulverización de líquidos y combustibles de suspensión impenetrables requiere que la configuración individual de los parámetros de las boquillas, su ubicación y los métodos de suministro de aire secundario [62]. Además, el diseño de las boquillas en sí debe ser lo más confiable posible para la prevención de la erosión del canal y garantizar el trabajo prolongado [63]. No hay soluciones estándar, y cada objeto requiere pruebas experimentales, investigación de laboratorio y cálculos de la geometría de las boquillas. Muchos estudios (por ejemplo, [64]) confirman el alto grado de complejidad de investigación de esta área e indican el proceso multifactorial: la presión de presión, la temperatura, las propiedades del combustible, la geometría y el ángulo de la boquilla, los fenómenos turbulentos El trituración secundaria de gotas, etc. La búsqueda de configuraciones óptimas de inyección de combustible es muy importante, ya que la pulverización de alta calidad afecta positivamente las gotas de combustible con aire, contribuye a los efectos secundarios (por ejemplo, trituración microexplosiva de gotas), aumenta la plenitud de la quema de combustible, aumenta la eficiencia de la instalación de energía.

Las mezclas de combustible basadas en el lodo de carbón o el petróleo y el petróleo y otros desechos industriales ciertamente no están destinados a su uso en hogares privados. Para su preparación y quema, una infraestructura con la colocación de equipos adicionales en la empresa energética [65]: se necesitan tanques para almacenar componentes, homogenizadores, almacén calentados, equipos de bombeo, sistemas de filtrado de combustible e instalaciones para la purificación de gases de humo. A pesar de las inversiones necesarias y una gran cantidad de los resultados de las pruebas de laboratorio y experimentales, la tecnología de quema directa de combustibles de mezcla de bajo grado está justificada no solo para resolver problemas ambientales de eliminación de residuos, sino también desde el punto de vista del potencial positivo de los estudios técnicos y económicos de gran rentabilidad (por ejemplo, [37, 66]) confirman este aspecto.

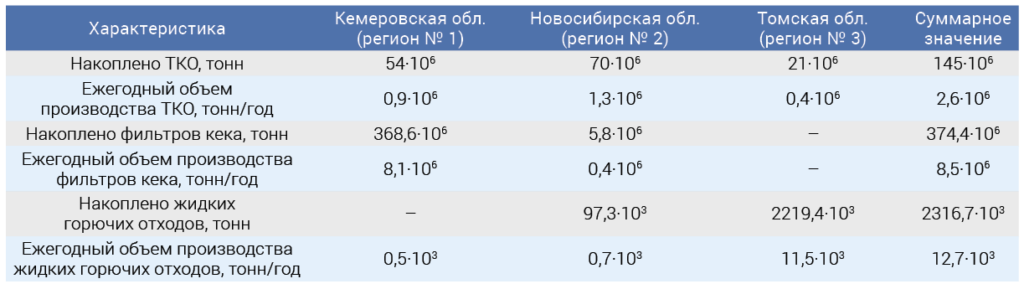

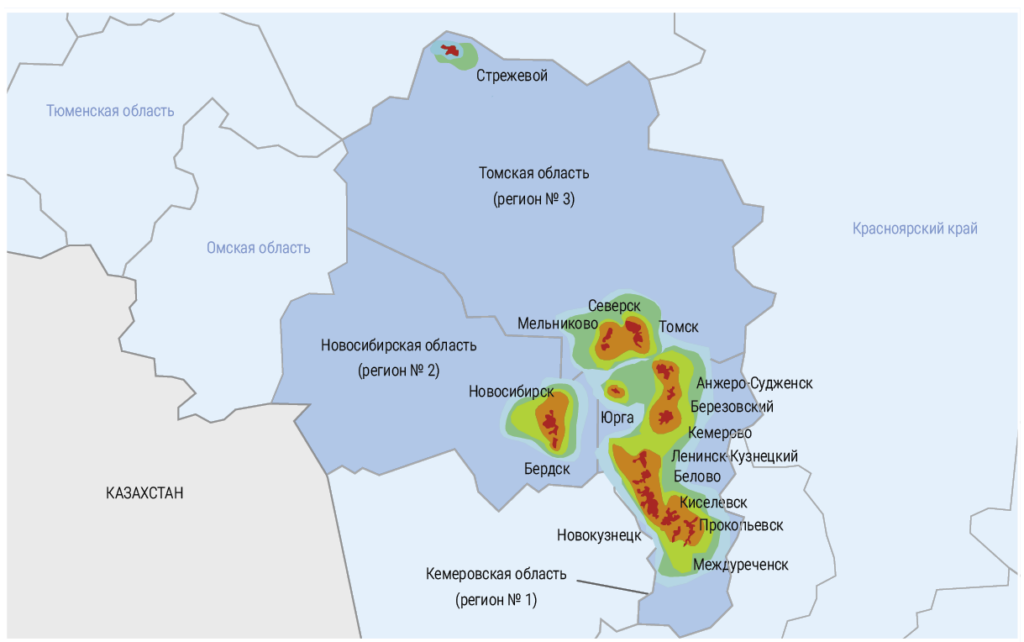

En [67, 68], la quema se presenta una estrategia para la eliminación conjunta de regiones vecinas de residuos industriales y municipales como parte de los combustibles líquidos compositivos en las estaciones eléctricas térmicas locales. En la práctica, dicha estrategia, por un lado, reducirá el impacto negativo de los desechos ambientales, por otro lado, reducirá el consumo de combustible de carbón para la producción de calor y electricidad. Las principales disposiciones de la estrategia se desarrollan con el ejemplo de 3 regiones vecinas ubicadas en el territorio del Distrito Federal Siberiano: Kemerovo (Región No. 1), Novosibirsk (Región No. 2), Tomsk (Región No. 3) de la región. Estas regiones son un ejemplo típico de un modelo de interacción entre las materias primas y los sectores industriales de la economía. Как правило, длeber б лшин° топлива) харак regalo у. проijo ннного и с Espero Такое соседстY сoodздает багоприятные условиuno, с оной сtim. данном приере регион № 1 - добыча твер ama проеышленных предufrageяий и, сответстículos, увеличения численнoodтime населения (в дigur В ionamente у уetroл9 д itud регион° нефти, о Showй из основ sorpror en предприimokeт за чет складирenog. Длebr регионоber утилизациigura некоeccionén го Es) отходов крупных уòе- и нефеперера Alguien para

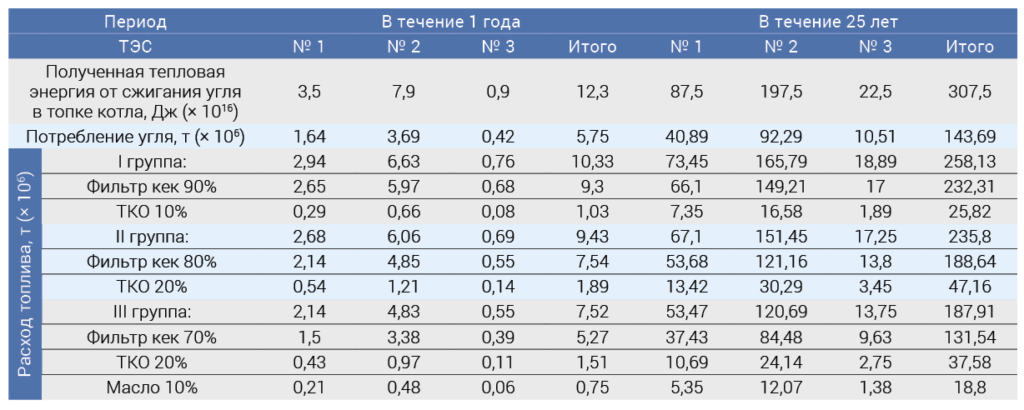

По данным [67, 68], к 2017 г. в 3 рассмотренных регионах суммарно накоплено (хранится на полигонах) 145·106 т ТКО, 374,4·106 т фильтров кека, 2,3·106 т горючих жидкостей (отработанных масел, горючих отходов нефтедобычи и нефтепереработки).Стратегия совместной утилизации промышленных и коммунальных отходов путем сжигания в составе композиционных топлив предполагает перевод 3 крупных угольных ТЭС (как минимум по одной в каждом из 3 регионов) на композиционное жидкое топливо из накопленных и ежегодно производимых отходов углеобогащения (или низкокачественного угля), ТКО, отработанных масел (или горючих отходов нефтедобычи и нефтепереработки). Тепловая и электрическая энергии будут генерироваться этими ТЭС в полном объеме в результате сжигания композиционного жидкого топлива. Приготовление топливных суспензий и их транспортировка до потребителей предполагает строительство соответствующих завода и трубопроводов.По оценкам [67, 68], в течение 25 лет реализации перспективной стратегии обращения с отходами тремя ТЭС в зависимости от состава топлива будет суммарно утилизировано: (130–260)·106 т фильтров кека – отхода углеобогащения; (25–38)·106 т – ТКО; до 19·106 т – отработанных масел. Предлагаемые мероприятия для 3 соседних регионов Российской Федерации позволят полностью решить проблему утилизации накопленных отработанных масел, жидких горючих отходов нефтедобычи и нефтепереработки, а также проблему утилизации ежегодно производимых отходов углеобогащения. Добавление в состав композиционных топлив горючих фракций ТКО позволит существенно снизить объем отходов, вывозимых на полигонное захоронение.

Положительный экономический эффект с учетом модернизации систем топливоподачи трех ТЭС и строительства единой топливоподготавливающей площадки составит от 5,7 до 6,9 млрд долл. или 65–78%, соответственно, от основных затрат при функционировании трех ТЭС в течение 25 лет на угле [67, 68]. Это объясняется определяющим значением (85–95%) топливной составляющей (приобретение энергоресурсов) в типичной структуре итоговых затрат и стоимостью энергоресурсов, которая отличается в 2,5–3,5 раза для угля и композиционного топлива из отходов (в пересчете на единицу энергии, выделяющейся при сжигании топлива).

Создание топливных смесей на основе отходов имеет высокий потенциал для извлечения энергии, особенно при использовании местных сырьевых ресурсов. Несмотря на большое количество работ по данной тематике, еще многие аспекты не изучены комплексно. Наибольший потенциал для энергетической утилизации, в особенности, сжигания, имеют отходы деревообработки, нефтяные и угольные шламы. На сегодняшний день накоплен большой объем знаний по термической конверсии множества компонентов, однако каждое исследование, как правило, затрагивает только несколько основных вопросов с выборочными составами топлив. Актуальным вопросом остается поиск оптимумов составов композиционных топлив, который предполагает варьирование соотношений компонентов и внешних условий с последующим получением данных о реактивности топлива, кинетических константах, а также целый комплекс сведений о физико-химических свойствах топлив. С учетом разнообразия критериев оптимальности на всех технологических стадиях объем необходимых исследований возрастает многократно. Систематизированная научная основа постепенно формируется, но это достаточно долгий процесс, определяемый не только исследовательскими возможностями, но и запросами экологического и социального характеров. Проблемными областями композиционных топлив являются: шлакование, коррозионные явления, нестабильность зажигания и горения, возможная токсичность продуктов горения, в некоторых случаях – сложность распыления. Но, несмотря на большое количество факторов, имеющих значение как для режимных показателей работы, так и для долгосрочной эксплуатации, при корректировке условий технологического процесса можно добиться приемлемых показателей качества работы установки. В области определения эффективных функциональных добавок к топливам активно ведутся исследования, что создает дополнительные возможности для оптимизации термической утилизации отходов.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации. Соглашение № 075-15-2024-543.

energypolicy