Potencial para o uso de resíduos industriais e municipais no setor de combustíveis e energia da Rússia

O problema da eliminação de resíduos industriais e municipais é um dos mais prementes do mundo moderno [1]. O crescimento anual dos volumes de produção e o acúmulo de resíduos levam à poluição do solo, da água e do ar, à diminuição da qualidade de vida das pessoas e ao agravamento dos problemas econômicos. De acordo com a Agência Internacional de Energia (AIE) [2], cerca de 20% das emissões globais anuais de metano (71×106 t) associadas à atividade humana provêm da decomposição natural de resíduos acumulados. As emissões de metano, sendo o gás com maior potencial de efeito de estufa, causam danos ambientais e económicos, tornando virtualmente impossível atingir os Objectivos de Desenvolvimento Sustentável da ONU [3]. Com o crescimento da urbanização e da industrialização, a taxa de geração de resíduos atingiu proporções impressionantes. Todos os anos, cerca de 20 mil milhões de toneladas de resíduos são geradas em todo o mundo [4]. Espera-se que este volume aumente para 46 mil milhões de toneladas até 2050 [4]. Destes, 2 mil milhões de toneladas são hoje resíduos sólidos urbanos e, segundo as previsões, até 2050 este volume deverá aumentar para 3,4 mil milhões de toneladas [5]. A maior parte é resíduo industrial, que em alguns casos é um subproduto e não tem mais uso para o fim a que se destina [6]. Resíduos não processados, quando armazenados a céu aberto, podem liberar compostos tóxicos perigosos para os seres humanos e o meio ambiente. Pode-se argumentar que os enormes volumes de resíduos acumulados hoje representam uma das ameaças mais significativas que a humanidade enfrenta.

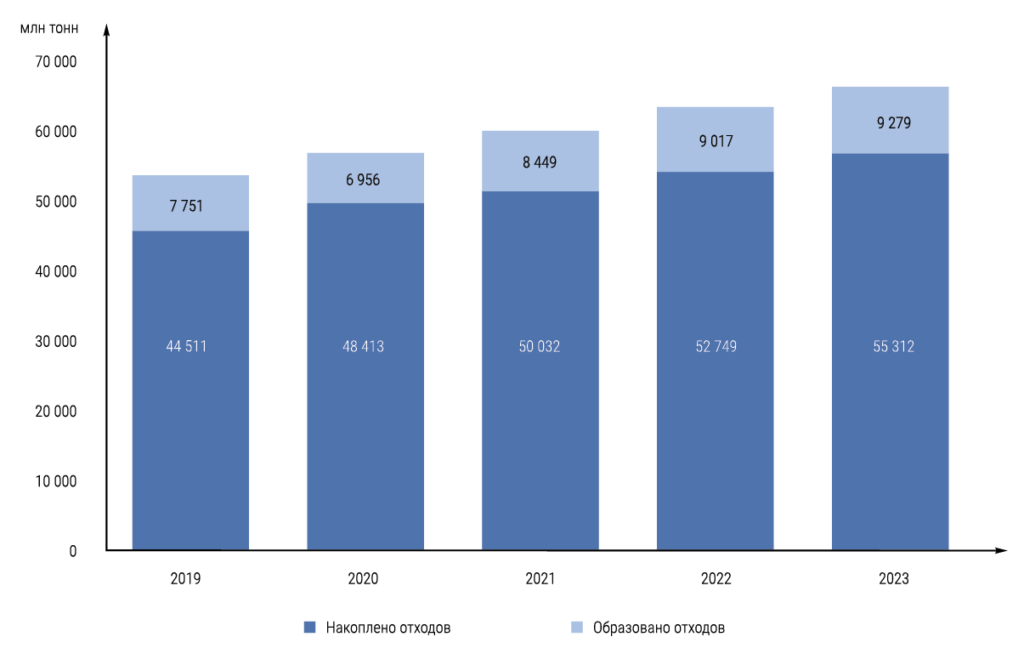

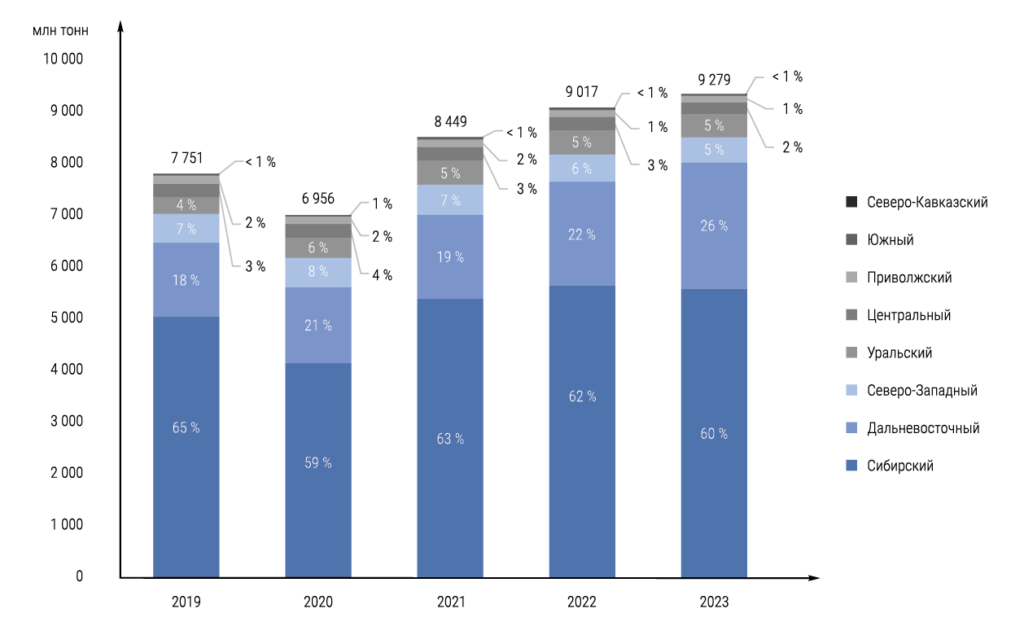

Resíduos industriais. De acordo com Rosprirodnadzor [7], em 2023, 9,3 bilhões de toneladas de resíduos foram produzidos na Rússia, o que é 2,9% a mais do que em 2022, dos quais os resíduos do consumidor (RSU e RAS) representam menos de 1%. Até agora, mais de 55 mil milhões de toneladas de resíduos já se acumularam na Rússia e esta quantidade aumenta cerca de 5% todos os anos [8]. Cerca de 97% de todos os resíduos na Federação Russa consistem em resíduos da extração de minerais sólidos e líquidos [7, 8]. De acordo com a distribuição territorial, a maior parte dos resíduos é gerada no Distrito Federal da Sibéria [8]. A geração de resíduos na região de Kemerovo representa 44% do total de resíduos industriais na Rússia [8]. Isso se deve à maior contribuição de resíduos da mineração e do enriquecimento de carvão, bem como de resíduos de cinzas e escórias gerados em usinas termelétricas a carvão.

Do ponto de vista do uso no setor de combustíveis e energia, os mais interessantes são os resíduos do enriquecimento do carvão, que são um subproduto desse processo. Ao preparar o carvão extraído para transporte de longa distância até o consumidor, ele é enriquecido. A rocha de carvão original é lavada com água para remover frações finas (5–15% da quantidade original de carvão). Isso reduz o nível de poluição ambiental causada pelo pó de carvão durante o transporte de carvão em trens abertos e também reduz o risco de incêndio do combustível sólido ao interagir com o meio ambiente. Após a lavagem do carvão, o líquido contendo partículas finas é deixado para sedimentar em tanques. Essas partículas, de até 80 mícrons de tamanho, depositam-se no fundo do tanque. A camada superior de água é bombeada para fora para reutilização, e o sedimento líquido é passado por filtros de pressão para remover o excesso de líquido. O resíduo úmido é o bolo de filtro. A concentração de massa de água nele é de cerca de 40%. Nas usinas de preparação de carvão, o bolo de filtro é armazenado em aterros sanitários.

A quantidade de resíduos de enriquecimento de carvão é relativamente pequena e constitui menos de 0,5% de todos os resíduos industriais na Federação Russa. Foram registados cerca de 183 milhões de toneladas de resíduos acumulados de enriquecimento de carvão, com um aumento anual de aproximadamente 4 milhões de toneladas [8]. Entretanto, seu impacto negativo no meio ambiente é grande. Grandes áreas são poluídas não apenas pelo armazenamento de bolos de filtro, mas também por poeira fina sob a influência do vento [9]. Em 2023, o nível de reciclagem de resíduos de produção e consumo (aproveitamento de resíduos para produção, seu retorno ao ciclo produtivo) foi de 3,95 bilhões de toneladas (38%), o restante dos resíduos foi enviado para descarte ou colocado em aterros abertos para armazenamento temporário [8]. De acordo com os resultados do inventário de 2017, cerca de 15 mil locais de descarte de resíduos autorizados foram registrados na Federação Russa, ocupando uma área total de quase 4 milhões de hectares, e esse território continuou a aumentar anualmente em 300-400 mil hectares [11]. Até o final de 2023, o número total de locais de descarte de resíduos permaneceu praticamente inalterado, mas uma parcela significativa deles passou para a categoria de aterros sanitários não autorizados. De acordo com Rosprirodnadzor, o registro estadual de locais de descarte de resíduos contém 4.043 locais de descarte de resíduos [12], bem como 10.227 aterros sanitários não autorizados [13].

Os aterros de resíduos industriais alienam grandes áreas de terra, resultando em danos à cobertura do solo, ao solo e à paisagem [14]. Além disso, os resíduos, por exemplo, da indústria do carvão, não são apenas perigosos para o fogo, mas também contêm substâncias formadoras de ácido, metais pesados e outros elementos ambientalmente perigosos, que, sob a intensa influência física e química de fatores naturais (ar, água, energia solar), tornam-se fontes de poluição ambiental complexa [15]. Resíduos da mineração de carvão e do enriquecimento de carvão na forma de poeira levam à poluição da atmosfera e dos corpos d'água. Resíduos contendo óleos usados e produtos petrolíferos são tóxicos. Os impactos mais perigosos do armazenamento de resíduos de petróleo no meio ambiente são: aumento do efeito estufa, chuva ácida, diminuição da qualidade da água e poluição das águas subterrâneas [16]. Um litro de óleo usado pode poluir cerca de 7 milhões de litros de águas subterrâneas [17]. A poluição dos corpos d'água com derivados de petróleo leva à diminuição do oxigênio dissolvido e é a causa da morte de muitas espécies de organismos aquáticos. A contaminação do solo com hidrocarbonetos torna impossível a sua posterior utilização para fins agrícolas [17].

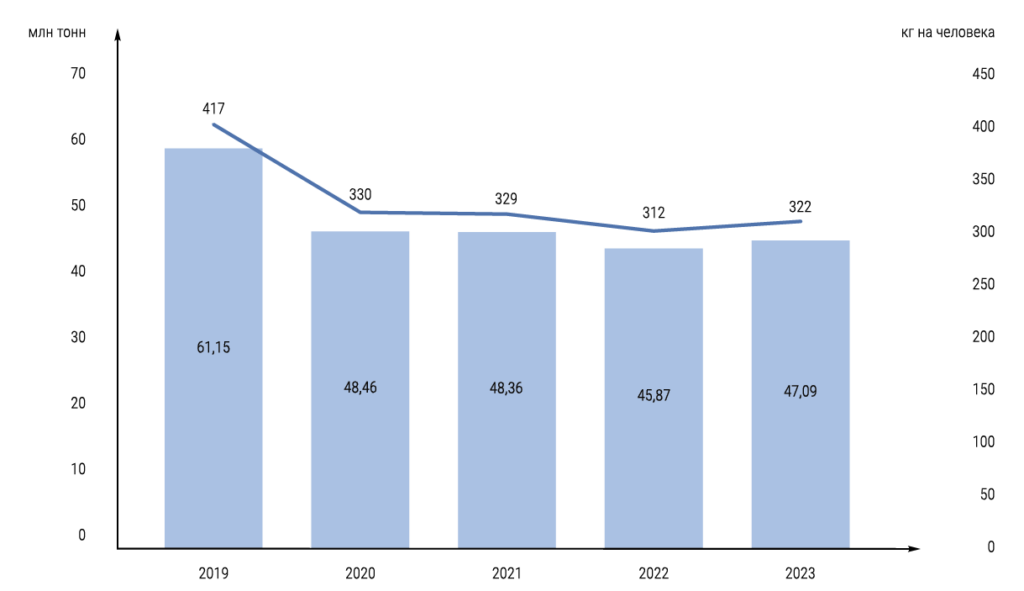

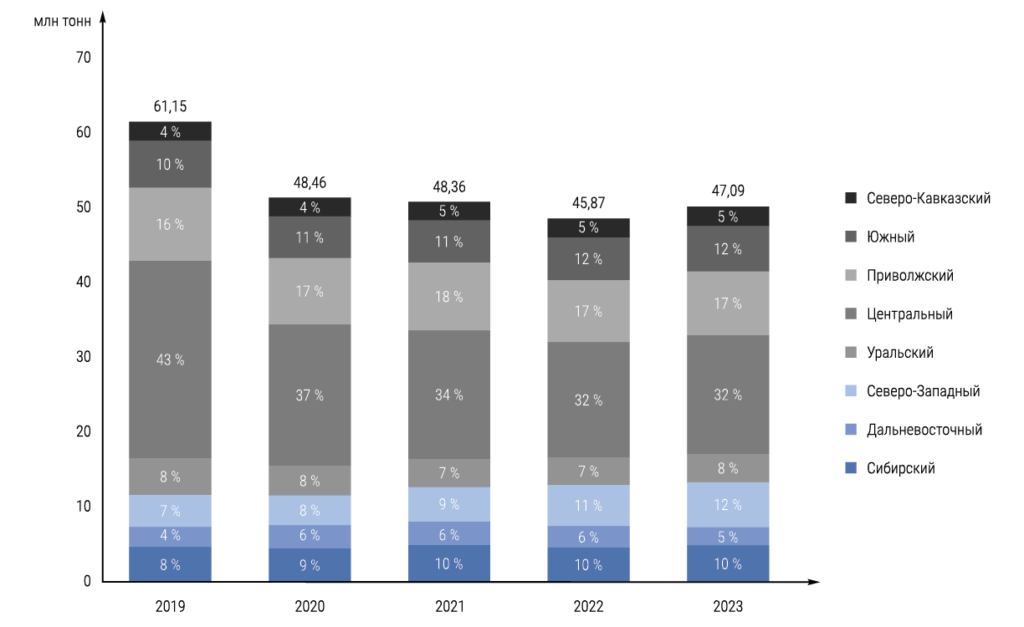

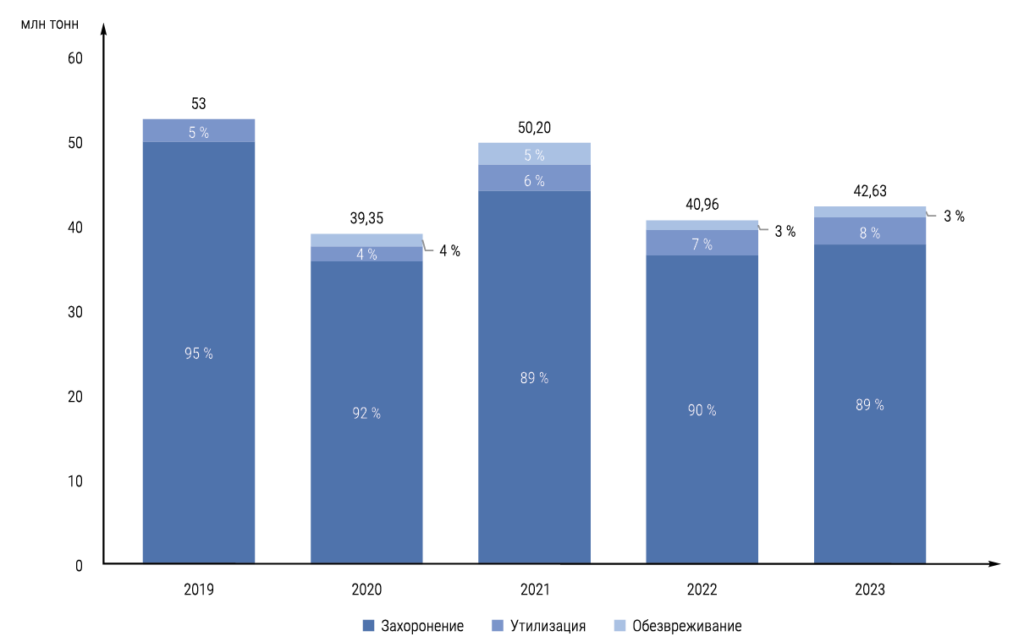

Resíduos sólidos urbanos. Em 2023, o volume de produção de resíduos sólidos urbanos (RSU) na Federação Russa foi de 47,09 milhões de toneladas, o que representa 3% a mais do que em 2022 [8]. O Distrito Federal Central tem sido tradicionalmente o líder na geração de RSU devido à sua maior população – 32% do volume total russo de geração de RSU [8]. Em 2023, cerca de 3,3 milhões de toneladas de RSU (8% do total) foram encaminhadas para descarte, inclusive para reutilização [8]. Cerca de 1,3 milhões de toneladas de RSU (3%) foram transferidas para descarte e destruição, inclusive por incineração. A maior parte dos resíduos – 38,1 milhões de toneladas (89%) – foi enviada para aterros sanitários para descarte.

As taxas extremamente baixas de eliminação de resíduos sólidos urbanos são explicadas pelo fraco desenvolvimento do sistema de gestão de resíduos e, apesar da reforma lançada em 2019, a situação nesta área continua desfavorável [18]. Em 2024, apenas 262 instalações de processamento de resíduos sólidos urbanos estavam em operação na Rússia [18]. Em 2023, o número total de locais de eliminação de resíduos sólidos municipais registados era de 865 [19]. A quantidade de resíduos acumulados nesses locais é de 354 milhões de toneladas. Como resultado do inventário de aterros sanitários de resíduos sólidos urbanos [20] e da análise das informações obtidas, foi estabelecido que na Rússia a esmagadora maioria dos aterros sanitários são lixões que não atendem aos padrões sanitários atuais. Quase todos os aterros sanitários existentes na Rússia são organizados espontaneamente e não possuem documentação de projeto ou construção (com exceção dos novos aterros construídos depois de 2000). As áreas de aterro não são aterradas, a zona de proteção sanitária não é organizada, a tecnologia de armazenamento não é observada (não há ou é insuficiente o aterro com material inerte, os resíduos não são compactados o suficiente), não foi preparada uma base impermeável, não há telas anti-infiltração, o filtrado não é coletado e purificado, não há provisão para drenagem de águas pluviais, a coleta de gás de aterro não é organizada e a combustão espontânea de resíduos ocorre regularmente [20]. A grande maioria dos aterros sanitários não possui sistemas de monitoramento; não há controle sobre a condição das águas subterrâneas e superficiais, do ar atmosférico ou do solo. A maioria dos aterros sanitários está transbordando e precisa ser fechada. Eles representam um grande risco ambiental e são considerados no âmbito da Gestão de Resíduos como danos ambientais que já se acumularam ao longo dos anos anteriores. Aterros sanitários especializados, lixões de resíduos sólidos urbanos autorizados e ilegais ocupam vastos territórios com uma área total superior a 50 mil hectares [20]. O armazenamento em aterros de resíduos não processados é caracterizado pelos seguintes fatores negativos [21]: a disseminação de substâncias e microflora perigosas para a saúde humana em uma grande área, inclusive por meio de sua entrada na atmosfera e nas águas subterrâneas; a formação de dioxinas durante a combustão;

baixo desempenho econômico considerando riscos ambientais, custo do solo e manutenção do aterro.

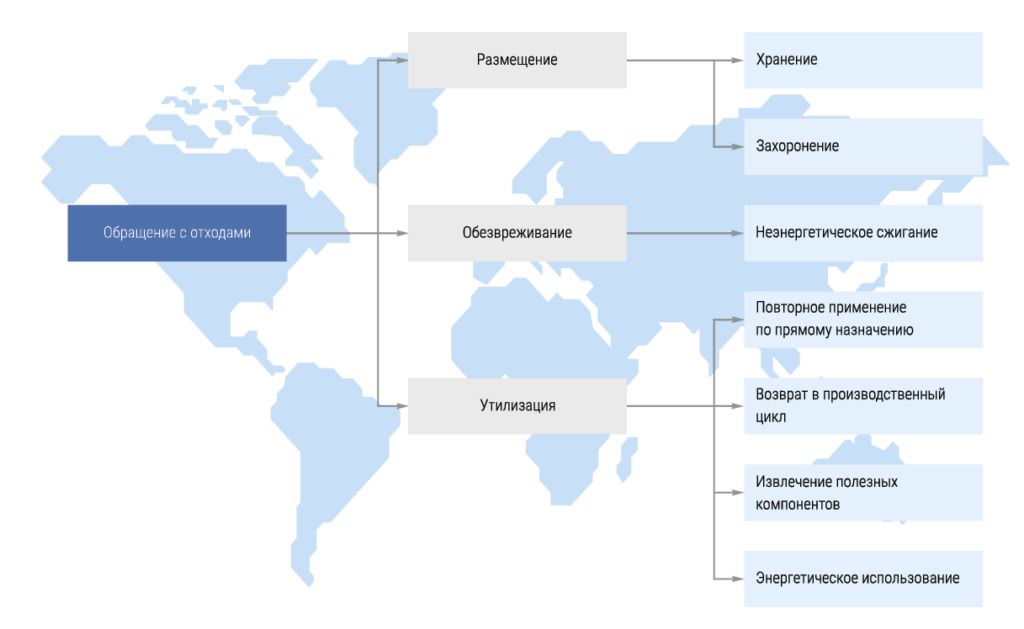

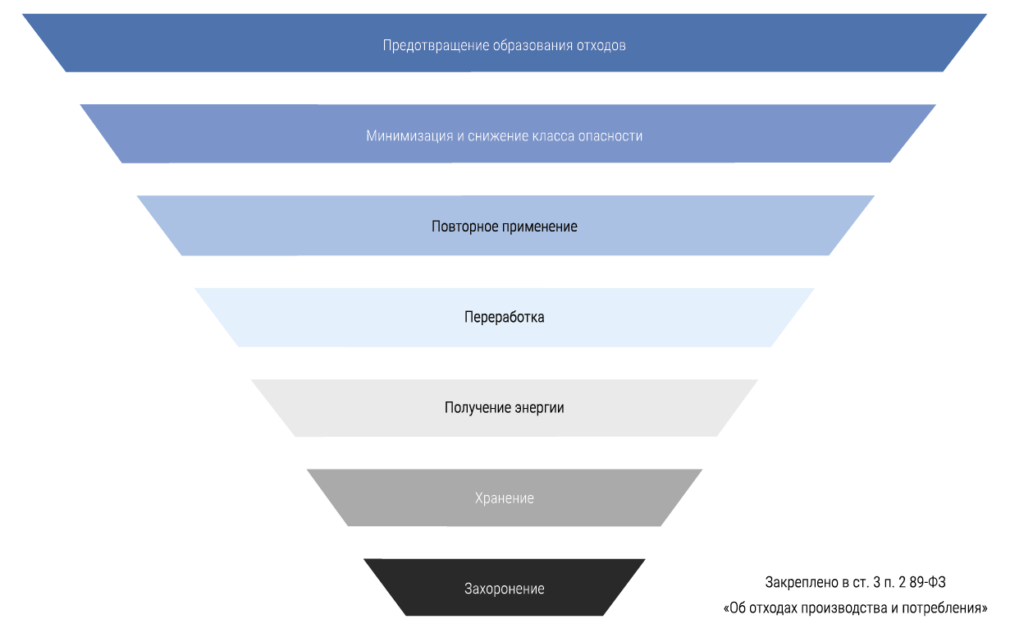

O baixo nível de desenvolvimento do sistema de gestão de resíduos na Rússia não corresponde aos princípios da política estatal no domínio do desenvolvimento ambiental da Federação Russa para o período até 2030 [22]. Portanto, a tarefa atual é implementar medidas que nos permitam passar de um modelo de armazenamento de resíduos para um modelo de máxima reciclagem, reutilização e descarte, incluindo a reciclagem térmica. Junto com isso, uma das prioridades é minimizar o impacto nocivo dos resíduos já acumulados no meio ambiente. As orientações da política estadual no campo da gestão de resíduos são prioritárias na sequência mostrada na Fig. 7.

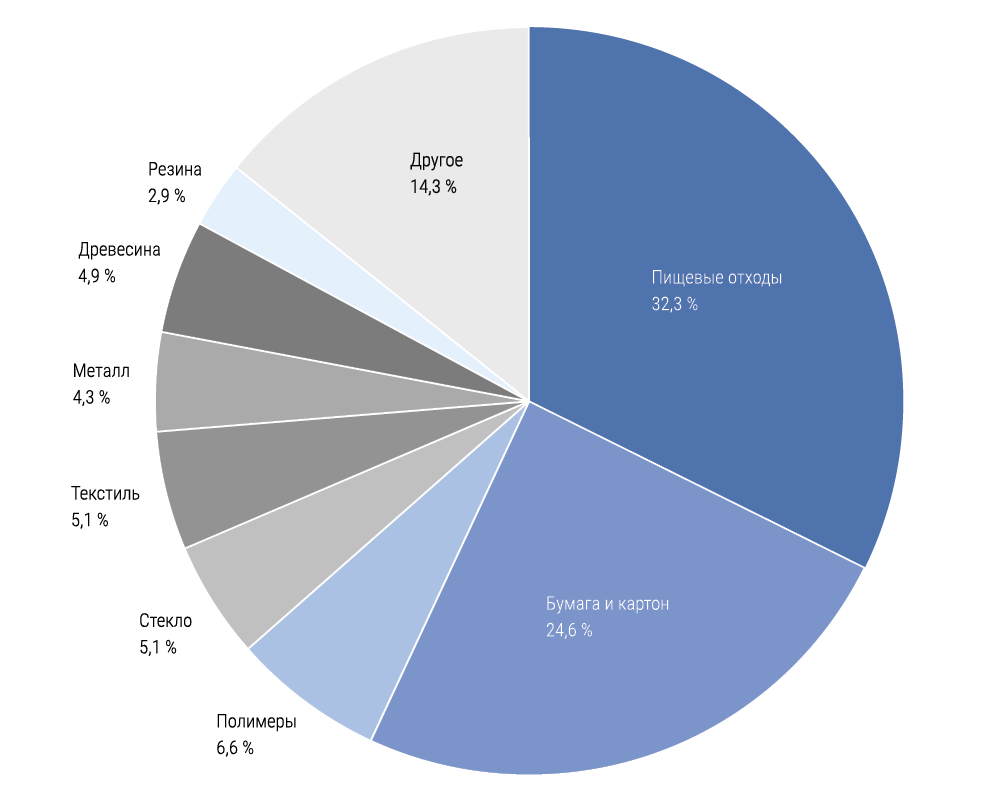

De acordo com a experiência mundial, a rejeição do armazenamento e enterramento de resíduos requer a implementação, a médio prazo de 20 a 30 anos, de uma etapa intermediária – a utilização energética dos resíduos com a geração principalmente de energia térmica e, às vezes, elétrica [23]. Tais medidas reduzirão a taxa de crescimento anual de resíduos industriais e municipais e, em alguns casos, utilizarão parcial ou completamente resíduos acumulados anteriormente que são inadequados para reutilização. Assim, uma tarefa urgente é desenvolver medidas para o uso de resíduos industriais e RSU, a fim de reduzir a carga nos aterros sanitários e melhorar a situação ambiental nas proximidades dessas instalações. Via de regra, tais problemas são resolvidos pela combustão direta dos resíduos com geração de energia térmica [24]. Os principais componentes dos RSU na Rússia são [25, 26]: papel e papelão na quantidade de 15–38% do volume total de resíduos; resíduos orgânicos (incluindo alimentos) – 24–35%; polímeros – 4–13%; vidro – 5–13%; metal – 3–5%; têxteis – 3–5%; madeira – 1–10%;

borracha – 1–3%.

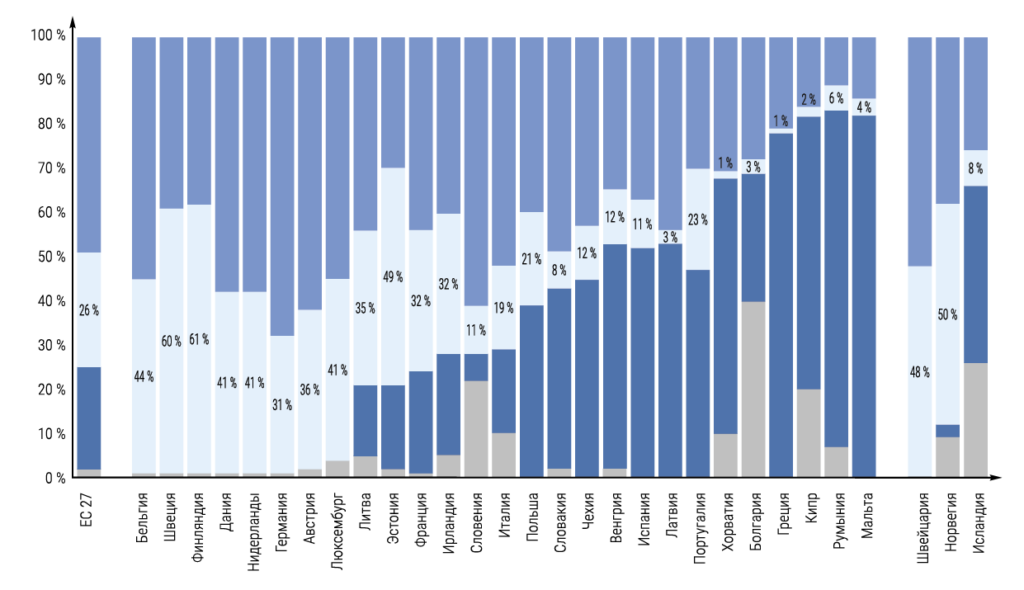

Ou seja, o conteúdo de frações energéticas (papelão, papel, madeira, têxteis, resíduos de polímeros) é superior a 80% do volume total de resíduos sólidos urbanos. A experiência mundial na produção de energia a partir de resíduos, usando o exemplo de países desenvolvidos da Europa e da Ásia, mostra a implementação bem-sucedida de instalações de recuperação de energia residual na infraestrutura das cidades e na economia do país [24]. No âmbito dos projectos de conversão de resíduos em energia, o número de centrais de conversão de resíduos em energia colocadas em funcionamento em todo o mundo para gerar calor e electricidade já ultrapassou as 2500 instalações [24]. Alguns países europeus abandonaram quase completamente a eliminação de aterros sanitários, utilizando tecnologia para gerar energia a partir de resíduos que não são adequados para reciclagem [27].

Na Rússia, assim como na China, a recuperação de energia é considerada um dos principais métodos de gestão de resíduos que não são adequados para reciclagem [28]. A Estratégia para o Desenvolvimento da Indústria de Processamento, Utilização e Descarte de Resíduos de Produção e Consumo para o Período até 2030, aprovada pela Portaria do Governo da Federação Russa de 25.01.2018 nº 84-r, considera a incineração de resíduos combustíveis não utilizáveis, bem como o uso energético de biomassa, como métodos promissores de descarte. Na Rússia, o potencial energético somente dos resíduos sólidos urbanos é estimado em 1,5 GW. Na China, a capacidade elétrica instalada das empresas para a utilização energética de resíduos já ultrapassou os 13 GW em 2023 [27]. Um exemplo da implementação do decreto acima mencionado do Governo da Federação Russa é a construção de 5 usinas para o processamento térmico de RSU com liberação de energia no âmbito do projeto da corporação estatal Rostec “Energia de Resíduos”: 4 na região de Moscou e 1 no Tartaristão [29]. As plantas visam a utilização segura de energia do RSU que passou por triagem e seleção de frações úteis, com o uso subsequente de tecnologia de combustão de alta temperatura em uma grelha móvel (temperatura máxima no forno é 1260 °C) para gerar eletricidade. Os indicadores-alvo das 5 centrais são a reciclagem anual de 3.350 mil toneladas de resíduos com uma geração total de 2.380 milhões de kWh de energia elétrica [30]. O lançamento da primeira planta na região de Moscou (no distrito de Voskresensky) em operação industrial está programado para este ano (em fevereiro, um teste abrangente de 72 horas da planta foi concluído com sucesso), outras três estão planejadas para 2026–2027.

Pelo Decreto do Presidente da Federação Russa de 07.05.2024 nº 309 "Sobre os objetivos nacionais de desenvolvimento da Federação Russa para o período até 2030 e para o futuro até 2036", foram definidos indicadores-alvo e tarefas, cuja implementação caracteriza o alcance do objetivo nacional "Bem-estar ambiental". Uma delas é a formação de uma economia de circuito fechado e o envolvimento de pelo menos 25% dos resíduos de produção e consumo na circulação econômica como recursos secundários e matérias-primas. De grande importância no contexto do desenvolvimento científico e tecnológico será o desenvolvimento de tecnologias de economia de energia para o processamento profundo de matérias-primas minerais e artificiais de todos os tipos, tecnologias para o descarte ambientalmente seguro de resíduos com a produção de produtos valiosos, neutralização ambientalmente segura de substâncias tóxicas e a incineração de resíduos combustíveis não recicláveis, o uso energético da biomassa e o processamento de combustíveis sólidos com o uso integrado da parte mineral.

Muitas vezes, os resíduos apresentam uma série de desvantagens significativas que os impedem de serem usados como combustível independente. As principais restrições são [31, 32]: alto teor de cinzas e umidade; impurezas e compostos perigosos (por exemplo, compostos de enxofre e nitrogênio); baixo calor de combustão e baixa reatividade, que afetam negativamente a estabilidade, a inércia de ignição e a completude da queima do combustível. As características listadas são típicas de muitos tipos de resíduos [31, 32], portanto, métodos de pré-tratamento são justificados para eles - por exemplo, o uso de secagem, torrefação e pirólise de matérias-primas de baixa qualidade para obter combustíveis secundários com características aprimoradas [33, 34]. Além do pré-tratamento dos resíduos antes da incineração, um método de combinação de diferentes componentes para obter um conjunto de efeitos benéficos, expressos, por exemplo, num aumento do calor de combustão ou numa diminuição das emissões durante a combustão, tem recebido muita atenção da investigação nos últimos anos [32]. A combinação de diferentes resíduos pode ser economicamente e tecnologicamente promissora não apenas na fase de combustão, mas também no processo de transporte e armazenamento de combustível [35]. Vale ressaltar que a mistura de diferentes tipos de combustível é utilizada há muito tempo, e a opção mais tradicional é a combustão combinada de carvão e madeira (serragem, cavacos), que vem sendo implementada há muitos anos principalmente em residências particulares. A ampliação desta abordagem está a ser realizada em muitos países (por exemplo, China, Indonésia, UE [36]) em caldeiras industriais mais potentes. Os principais objetivos da utilização da biomassa como componente adicional do combustível são a economia na compra de carvão e a diversificação da base de combustível com a utilização útil paralela dos resíduos vegetais [31]. Além disso, dependendo da qualidade do combustível de carvão e das características da biomassa, a reatividade do combustível pode ser melhorada e as emissões de óxidos de enxofre e nitrogênio podem ser reduzidas. A co-combustão de carvão e resíduos de madeira em caldeiras de grelha pode ser implementada sem grandes alterações no processo tecnológico e grandes investimentos de capital, e o retorno à combustão convencional de carvão em caso de interrupções no fornecimento de biomassa não é difícil [37]. Os recursos listados desempenham um papel importante para objetos localizados em regiões distantes de rodovias de gás com uma longa estação de aquecimento. Apesar disso, é necessário ajustar as condições de trabalho dos equipamentos e levar em consideração fatores importantes que podem complicar significativamente a operação de vários tipos de caldeiras que garantem a queima de combustíveis compostos. Para combustíveis com impurezas de biomassa e resíduos, a questão do monitoramento dos parâmetros cinéticos de combustão com variações de carga [36]. Um grande número de resultados conhecidos de experimentos de laboratório, testes piloto e semi-industriais (por exemplo, [38, 39]) mostram que as características integrais dos processos de ignição e combustão de combustíveis composicionais são inadequadas em relação às propriedades dos componentes individuais. Este fator, em condições de propriedades suficientemente instáveis de matérias-primas de baixa qualidade, é importante para instalações industriais e, claro, a necessidade de fundamentar cuidadosamente a escolha do equipamento, planejamento e projeto de sistemas automatizados de controle de processo para uma resposta dinâmica eficaz a perturbações externas e internas no sistema, especialmente para caldeiras sem elemento tampão na forma de um tambor. Problema de percussão - deslizamento [40]. A biomassa é um combustível de escória, pois apresenta temperaturas de fusão do resíduo de cinzas bastante baixas, o que provoca a aderência das juntas minerais fundidas às paredes da caldeira [41]. Os depósitos de ouro dentro da caixa de fogo da caldeira são um problema sério. Elas intensificam a destruição do metal, o que ameaça o surgimento de situações de emergência. Além disso, a escória é caracterizada por uma condutividade térmica relativamente baixa, portanto, a intensidade da transmissão de energia do refrigerante através de superfícies contaminadas é significativamente reduzida [42]. Isso leva a um aumento na temperatura dos gases de combustão de saída acima dos valores de projeto, o que diminui a eficácia da caldeira. Podem ocorrer violações do regime aerodinâmico pelos gases de fumaça devido à diminuição do lúmen nas vigas dos tubos dos trocadores de calor. Neste sentido, as principais ferramentas para regular a taxa de escória são a escolha e a manutenção de uma temperatura de combustão estável, na qual não ocorra a fusão de um resíduo sólido de cinzas. Esta é uma tarefa bastante complicada, que requer não apenas o conhecimento da composição química dos componentes da mistura de combustível, mas também avaliações adicionais das propriedades de aprisionamento do combustível acabado e a consideração das características da combustão em instalações específicas (em particular, perfis de temperatura) [40]. Caldeiras com camada de ebulição são adequadas para queimar misturas de diferentes composições [43]. Estabeleceram-se como instalações com baixa sensibilidade às propriedades do combustível, sua composição granulométrica e calor de combustão [43, 44]. Em caldeiras potentes com camada de ebulição, até mesmo resíduos de alto alcance podem ser queimados [45]. Neste caso, a temperatura da camada deve ser estritamente limitada - não superior a 900 °C. Isso se deve em grande parte ao problema da formação de escória. O aumento da temperatura provocará o derretimento intensivo das cinzas com consequente aderência nas grelhas e paredes, o que bloqueará completamente o funcionamento da caldeira e causará a necessidade de parar o processo tecnológico, o que é um procedimento extremamente desfavorável para caldeiras de alta potência. Portanto, os mecanismos de avaliação confiável da dinâmica de disposição de superfícies intracresicas durante a queima de combustíveis compostos à base de resíduos e biomassa são objeto de estudos promissores necessários para garantir a operação segura e de longo prazo das caldeiras.

Uma maneira de tornar o manuseio de combustível de baixa qualidade mais conveniente para a peletização. Esta abordagem permite obter combustível com valores específicos de umidade e calor de combustão, tamanho de partícula e do próprio pellet diretamente [46]. A peletização pode ser considerada, até certo ponto, pela padronização do uso energético de resíduos sólidos, bem como pela expansão de oportunidades para transporte, armazenamento, fornecimento de combustível para a caldeira mais eficientes e configuração de sistemas de automação para os processos correspondentes em pequenas salas de caldeiras. Em residências particulares, os briquetes de combustível são bastante comuns e sua venda comercial é realizada [46]. Neste sentido, pode-se destacar que o combustível briquetado é potencialmente mais aceitável para fins de aquecimento privado, pois garante a praticidade do armazenamento e uma queima relativamente lenta [47]. Para instalações industriais com um sistema organizado de purificação de gases de combustão e remoção de escória e cinzas, pellets mistos preparados não apenas a partir de resíduos de madeira, mas também de outros componentes - lodo de carvão, turfa, resíduos agrícolas (sementes oleaginosas, resíduos de cerveja, etc.) são de interesse. O custo desses pellets é baixo e, em grande parte, é determinado pelo custo do transporte de matérias-primas e seu processamento preliminar. O produto obtido após a granulação é bastante conveniente para transportar (uma vez que a densidade aparente do pellet aumenta repetidamente e a umidade é reduzida em comparação com as matérias-primas iniciais) e armazenar em oficinas de combustível para posterior queima. É provável que, em tal cenário, o processo de preparação de matérias-primas e produção de pellets seja implementado em empreendimentos individuais que não estejam incluídos no complexo gerador de energia. Com as vantagens surgidas, o problema da escória é preservado, de modo que pellets de baixa qualidade podem ser queimados em grande parte em uma determinada faixa de temperatura. Neste caso, o problema da combustão incompleta do Pellet pode se agravar. Estudos (por exemplo, [48]) mostram que em uma temperatura de combustão insuficientemente alta (geralmente é considerada a temperatura de até 1000 ° C) devido ao aumento da densidade do pellet e à sinterização das cinzas não é possível a queima completa da parte orgânica do combustível. Como resultado, a concentração de CO nos gases de fumaça aumenta e a eficácia da geração de energia diminui.

Para a produção de pellets, algumas propriedades físicas dos componentes são especialmente importantes [46], por exemplo, hidrofobicidade, porosidade, higroscopicidade. Os pellets devem ser suficientemente fortes, resistentes à alta umidade e às mudanças de temperatura, além de capazes de manter propriedades elásticas durante o armazenamento. Atualmente, uma ampla classe de pesquisas está focada na determinação dos parâmetros de granulação, nas possibilidades de uso de aditivos funcionais que melhoram as propriedades, bem como na seleção da proporção dos principais componentes para obter características mecânicas desejadas. Até o momento, foram publicados poucos resultados de pesquisas que combinassem a produção de pellets a partir de resíduos mistos e sua ignição e queima, incluindo a análise de produtos de reação sólidos e gasosos. A análise do desenvolvimento no campo de combustíveis multicomponentes peletizados a partir de resíduos mostra que a principal área de utilização são pequenas câmaras de combustão e caldeiras com possibilidade de revolvimento da camada de combustível e remoção de cinzas não purificáveis. Do ponto de vista da conveniência técnica e econômica, a produção de pellets a partir de resíduos agroindustriais em regiões com pecuária e agricultura desenvolvidas (região de Belgorod, território de Krasnodar, região de Rostov, etc.) [49]. A grande base de componentes oferece oportunidades para otimizar receitas, métodos de produção, armazenamento, transporte e queima de campos agrícolas. Os resultados de experimentos de laboratório e testes piloto [50] mostraram que com a queima conjunta de alguns tipos de resíduos e misturas de combustíveis alternativos, as emissões específicas de óxidos de enxofre e nitrogênio podem ser significativamente menores do que com a queima dos principais combustíveis energéticos - carvão ou óleo combustível. Essa diminuição se baseia nas características da composição química dos componentes (por exemplo, aumento do teor de metais alcalinos e alcalino-terrosos, alta umidade), que determina o curso das reações de dessulfuração, bem como na diminuição da temperatura de combustão, afetando a química e a cinética de oxidação. Apesar disso, um conhecimento significativo da composição detalhada da combustão de misturas de combustível continua sendo um problema significativo [51]. Para residências particulares e pequenas caldeiras, isso é importante na ausência de sistemas modernos de monitoramento da composição e purificação dos gases de combustão. Ao aquecer a mistura de componentes orgânicos, além de SOX e NO, vários compostos (especialmente na faixa de baixa temperatura) - HCL, HF, hidrocarbonetos aromáticos policíclicos, fluorantes, fenóis, alquilfenóis e metais pesados podem ser liberados. Esses componentes podem ser formados durante a queima de plástico, resíduos sólidos urbanos, componentes de plantas e carvão. O impacto desses compostos na saúde humana é considerado perigoso, mas algumas consequências ainda não foram estudadas. A identificação em gases de fumaça é impossível usando analisadores de gases. O estudo requer ensaios laboratoriais bastante complexos utilizando cromatografia gasosa e espectrometria de massas com posterior análise dos valores das concentrações máximas permitidas [52]. Resíduos de madeira longa e diversas biomassas, existem componentes dominantes na estrutura do resíduo industrial - óleo e carbono para processamento de resíduos [8]. Seus volumes acumulados e ritmo de produção em comparação com os resíduos domésticos e vegetais estão se multiplicando (cerca de 97% dos resíduos na Federação Russa são provenientes de empresas de carbono, petróleo e produtoras de petróleo). A utilização desses resíduos como combustível para queima é representada por uma das formas que proporcionam aumento na velocidade de reciclagem. Existem outros métodos para a disposição de lodo [53]: processamento biológico, separação mecânica e extração por solventes, liberação de frações purificadas com vários métodos físicos e químicos. As tecnologias relevantes são ativamente estudadas, mas do ponto de vista dos volumes potenciais de processamento, da complexidade e do custo dos processos, não são altamente produtivas [53]. A queima direta de combustíveis mistos à base de carvão e lodo de óleo pode ser de máximo interesse para instalações de energia localizadas em regiões de produção de recursos relevantes, bem como nas imediações de depósitos de carvão e óleo e suas empresas de processamento. A apreensão de petróleo e derivados é uma tecnologia econômica para seu descarte com produção de energia térmica, sendo adequada inclusive para a recuperação de depósitos petrolíferos severos [54]. No entanto, há uma série de problemas operacionais que limitam a combustão de lodo de óleo [55, 56]. Muitos estudos sobre a queima e gaseificação de oleaginosas indicam que, no estado inicial, essas matérias-primas podem ser utilizadas principalmente em grandes ambientes de combustão em camadas ou fornos rotativos [56, 57]. A queima do tipo maçarico nos topos nem sempre é possível devido à alta viscosidade e mineralização, agilidade e baixa capacidade reacionária dos resíduos de óleo [55, 56]. Apesar disso, devido à ampla utilização de instalações de combustão de combustível por maçarico e vórtice, é aconselhável adaptar óleos e lubrificantes para esses equipamentos. A tarefa designada pode ser resolvida modificando a composição do combustível. A preparação de combustíveis multicomponentes à base de óleo e óleos de oleaginosas é uma abordagem bastante econômica e sinergicamente promissora. Os componentes sólidos da planta são irracionais para uso em combinação com óleo e petróleo, pois agravarão o problema da alta viscosidade do combustível [58]. Aditivos líquidos de alta reatividade são mais promissores: óleo diesel, álcoois e éteres. Esses componentes não são resíduos e aumentam o custo do combustível, mas com uma participação limitada (5–10%), podem proporcionar uma redução significativa na viscosidade, um aumento no calor de combustão e na capacidade reacionária da mistura de combustível. Os compostos resultantes podem ser pulverizados proporcionando um alto nível de queima [58]. Os resíduos de carvão mais adequados para uso energético são os resíduos de flotação de fibras de carbono - lâminas de carvão que representam uma mistura de água, pequenas partículas de carvão e impurezas não combustíveis [59]. Essas matérias-primas são, em seu estado inicial, a base para a preparação da suspensão de combustível, que pode ser pulverizada na câmara de combustão (uma faixa típica de umidade na suspensão de 35–50%) [59]. As lamas de carvão são caracterizadas por uma ignição instável e uma redução na completude da queima nos chamados “modos de baixa temperatura” [60]. Portanto, é aconselhável combiná-los com componentes líquidos altamente reativos (por exemplo, óleos usados, óleo diesel, ésteres, alcatrão) para aumentar a taxa de ignição, a temperatura de queima e o calor de combustão da mistura e melhorar a qualidade da queima dos componentes. As suspensões, sendo um combustível heterogêneo, podem ser relaxadas em frações separadas durante o armazenamento de longo prazo. Este é um dos problemas operacionais, que é resolvido por meios bastante simples [60] - a introdução de estabilizadores e o uso de tanques equipados com dispositivos de mistura. Dependendo da receita da mistura utilizada, o problema de estabilidade pode não se manifestar após vários dias de armazenamento. Em particular, alguns deslizamentos de carvão são altamente estáveis devido à presença de substâncias tensoativas usadas na flotação do carvão. Além disso, o uso de óleos também estabiliza a mistura. Surge outra dificuldade: um aumento significativo da viscosidade ao adicionar óleos [60]. Assim, para a utilização de uma suspensão combustível multicomponente, é necessário buscar o ótimo entre suas características viscosas, estabilidade sedimentacional e propriedades energéticas [61]. A partir do canto da abertura da tocha, os tamanhos e velocidades dos elementos de pulverização que pulverizam misturas à base de carvão ou lamas de óleo são a etapa mais importante para garantir o aumento dos indicadores de combustão [62]. Este estágio é considerado um dos mais vulneráveis a todo o processo, uma vez que a pulverização de combustíveis impenetráveis de líquido e suspensão requer a configuração individual dos parâmetros dos bocais, sua colocação e os métodos de fornecimento de ar secundário [62]. Além disso, o design dos bicos em si deve ser o mais confiável possível para a prevenção da erosão do canal e garantir um trabalho prolongado [63]. Não há soluções padrão, e cada objeto requer testes experimentais, pesquisa de laboratório e cálculos da geometria dos bicos.

As misturas de combustível baseadas em lodo de carvão ou petróleo e óleo e outros resíduos industriais certamente não se destinam ao uso em famílias particulares. Para sua preparação e queima, é necessária uma infraestrutura com a colocação de equipamentos adicionais na empresa de energia [65]: tanques para armazenar componentes, homogeneizadores, armazém aquecido, equipamentos de bombeamento, sistemas de filtragem de combustível e instalações para purificação de gases de fumaça. Apesar dos investimentos necessários e de uma grande quantidade de resultados de testes laboratoriais e experimentais, a tecnologia de queima direta de combustíveis de mistura de baixo grau é justificada não apenas para resolver problemas ambientais de descarte de resíduos, mas também do ponto de vista do potencial positivo do aspecto-muitos estudos técnicos e econômicos (por exemplo, [37, 66]) confirmam esse aspecto.

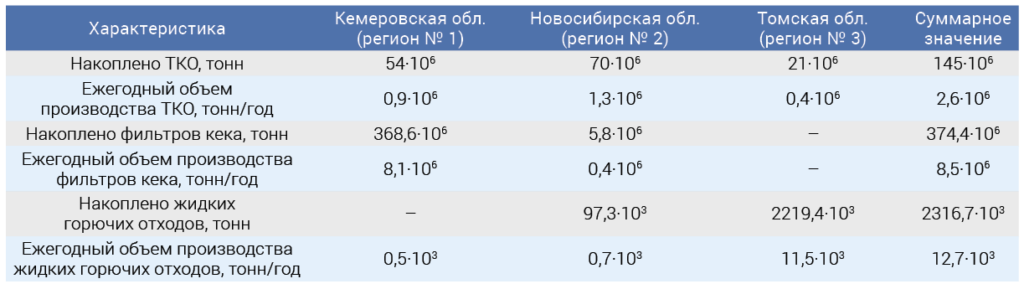

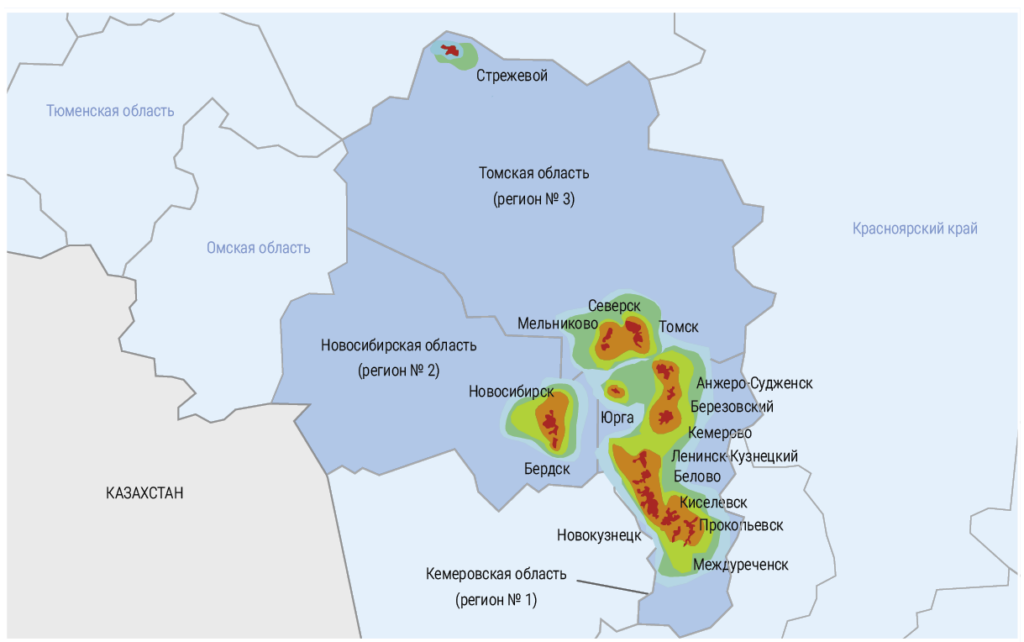

Em [67, 68], uma estratégia de descarte conjunta por regiões vizinhas de resíduos industriais e municipais é apresentada pela queima como parte de combustíveis líquidos composicionais em estações elétricas térmicas locais. Na prática, essa estratégia, por um lado, reduzirá o impacto negativo dos resíduos ambientais, por outro lado, reduzirá o consumo de combustível de carvão para a produção de calor e eletricidade. As principais disposições da estratégia são desenvolvidas no exemplo de três regiões vizinhas localizadas no território do Distrito Federal da Sibéria: Kemerovo (Região No. 1), Novosibirsk (Região No. 2), Tomsk (Região nº 3) da região. Essas regiões são um exemplo típico de um modelo de interação entre as matérias -primas e os setores industriais da economia. Как правило, для большинства стран с развитым сырьевым сектором экономики (в первую очередь из-за добычи икоаемого то corpo ххараplicença, к к х хххта теееенццц хееецц ês, к к к хеа тееа ês, к к к к ка та те теаиeir те в в в в в к кеаиииfia с ыыиим ронем проышыш Qual н 12 и сциалного р и сpech. Fundo iada регион № 1 – добыча твердых углеводородов, регион № 3 – добыча жидких углеводородов), с другой стороны, д р р иpress дрррышышth , и прияттий, с, сотенeir, в счения чччиgl ччиitivamente ччиgl ччиitivamente чччиgl ччиitivamente (ччиgl ч ччntas В таких условиях для регионов с развитым сырьевым сектором экономики, например, за счет добычи и экспорта você и и и и и н н uma, з з з зя основных проблем является снижение негативного воздействия на окружающую среду углеобогатительных Dev предприятий за счет складирования горючих твердых и жидких отходов на промышленных площадках (полигонах). Для регионов с высоким уровнем промышленного и социального развитий одной из основных проблем является ереработоа и и edade итилация некоторых компонентов ТКО, ежегодный объем производства которых сопоставим по масштабам с объемом (миииионы тоннн Sout) оххх крыхных гллл и нлтерабаыющих и и ил ох охх land и илтептия.

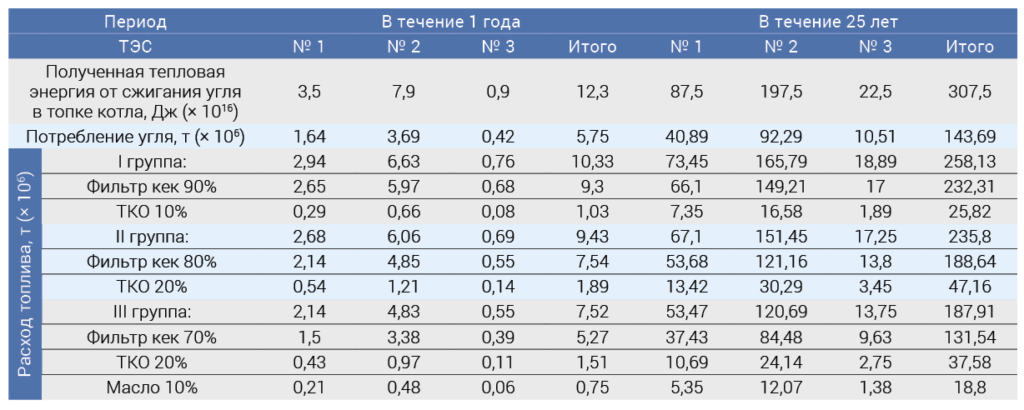

По данным [67, 68], к 2017 г. в 3 рассмотренных регионах суммарно накоплено (хранится на полигонах) 145·106 т ТКО, 374,4·106 т фильтров кека, 2,3·106 т горючих жидкостей (отработанных масел, горючих отходов нефтедобычи и нефтепереработки).Стратегия совместной утилизации промышленных и коммунальных отходов путем сжигания в составе композиционных топлив предполагает перевод 3 крупных угольных ТЭС (как минимум по одной в каждом из 3 регионов) на композиционное жидкое топливо из накопленных и ежегодно производимых отходов углеобогащения (или низкокачественного угля), ТКО, отработанных масел (или горючих отходов нефтедобычи и нефтепереработки). Тепловая и электрическая энергии будут генерироваться этими ТЭС в полном объеме в результате сжигания композиционного жидкого топлива. Приготовление топливных суспензий и их транспортировка до потребителей предполагает строительство соответствующих завода и трубопроводов.По оценкам [67, 68], в течение 25 лет реализации перспективной стратегии обращения с отходами тремя ТЭС в зависимости от состава топлива будет суммарно утилизировано: (130–260)·106 т фильтров кека – отхода углеобогащения; (25–38)·106 т – ТКО; до 19·106 т – отработанных масел. Предлагаемые мероприятия для 3 соседних регионов Российской Федерации позволят полностью решить проблему утилизации накопленных отработанных масел, жидких горючих отходов нефтедобычи и нефтепереработки, а также проблему утилизации ежегодно производимых отходов углеобогащения. Добавление в состав композиционных топлив горючих фракций ТКО позволит существенно снизить объем отходов, вывозимых на полигонное захоронение.

Положительный экономический эффект с учетом модернизации систем топливоподачи трех ТЭС и строительства единой топливоподготавливающей площадки составит от 5,7 до 6,9 млрд долл. или 65–78%, соответственно, от основных затрат при функционировании трех ТЭС в течение 25 лет на угле [67, 68]. Это объясняется определяющим значением (85–95%) топливной составляющей (приобретение энергоресурсов) в типичной структуре итоговых затрат и стоимостью энергоресурсов, которая отличается в 2,5–3,5 раза для угля и композиционного топлива из отходов (в пересчете на единицу энергии, выделяющейся при сжигании топлива).

Создание топливных смесей на основе отходов имеет высокий потенциал для извлечения энергии, особенно при использовании местных сырьевых ресурсов. Несмотря на большое количество работ по данной тематике, еще многие аспекты не изучены комплексно. Наибольший потенциал для энергетической утилизации, в особенности, сжигания, имеют отходы деревообработки, нефтяные и угольные шламы. На сегодняшний день накоплен большой объем знаний по термической конверсии множества компонентов, однако каждое исследование, как правило, затрагивает только несколько основных вопросов с выборочными составами топлив. Актуальным вопросом остается поиск оптимумов составов композиционных топлив, который предполагает варьирование соотношений компонентов и внешних условий с последующим получением данных о реактивности топлива, кинетических константах, а также целый комплекс сведений о физико-химических свойствах топлив. С учетом разнообразия критериев оптимальности на всех технологических стадиях объем необходимых исследований возрастает многократно. Систематизированная научная основа постепенно формируется, но это достаточно долгий процесс, определяемый не только исследовательскими возможностями, но и запросами экологического и социального характеров. Проблемными областями композиционных топлив являются: шлакование, коррозионные явления, нестабильность зажигания и горения, возможная токсичность продуктов горения, в некоторых случаях – сложность распыления. Но, несмотря на большое количество факторов, имеющих значение как для режимных показателей работы, так и для долгосрочной эксплуатации, при корректировке условий технологического процесса можно добиться приемлемых показателей качества работы установки. В области определения эффективных функциональных добавок к топливам активно ведутся исследования, что создает дополнительные возможности для оптимизации термической утилизации отходов.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации. Соглашение № 075-15-2024-543.

energypolicy