O futuro da amônia como combustível alternativo para motores

Um dos maiores processos químicos criados no século XX. - esta é a síntese da amônia. A força motriz por trás do desenvolvimento desse processo foi a necessidade de fornecer alimentos para a crescente população da Terra. A única fonte de fertilizantes minerais contendo nitrogênio no início do século XX. eram as reservas de nitrato de amônio no Chile. Essas reservas estavam se esgotando rapidamente e parecia que a previsão do padre e cientista inglês Thomas Malthus, que acreditava que o progresso científico e tecnológico não poderia compensar os recursos naturais limitados, poderia se tornar realidade. No início do século XX. O principal desafio para cientistas ao redor do mundo se tornou o problema da fixação química do nitrogênio. Uma maneira natural de resolver esse problema foi ligar o nitrogênio atmosférico na forma de amônia sintética. O crédito pelo desenvolvimento de um método industrial para produzir amônia a partir de nitrogênio e hidrogênio vai para dois cientistas alemães – Fritz Haber e Carl Bosch. F. Haber foi o primeiro a desenvolver um método para produzir amônia em condições de laboratório, e K. Bosch criou as bases de engenharia do processo industrial. Ambos se tornaram ganhadores do Prêmio Nobel: F. Haber em 2019 e K. Bosch em 1931. Mais de 100 anos se passaram, e todos os reatores de síntese de amônia do mundo são construídos de acordo com as soluções tecnológicas desenvolvidas por Carl Bosch. Atualmente, a produção global de amônia chega a 200 milhões de toneladas por ano. Isso torna possível fornecer fertilizantes de nitrogênio aos principais produtores agrícolas (China, Índia, EUA, Rússia). A taxa de crescimento anual da produção de amônia nos últimos anos não ultrapassou 1,5%. Isso indica estabilidade no mercado de amônia. A principal área de utilização da amônia até agora tem sido a produção de fertilizantes minerais e explosivos industriais. Recentemente, uma nova área de uso de amônia como combustível para motores começou a se desenvolver rapidamente. A amônia contém uma grande proporção de hidrogênio e não libera dióxido de carbono quando queimada, o que a torna um combustível limpo e ecológico. A amônia é muito mais fácil de armazenar e transportar do que o hidrogênio. Por fim, a amônia é um combustível rico em energia, com um poder calorífico apenas 3 vezes menor que o da gasolina ou do diesel.

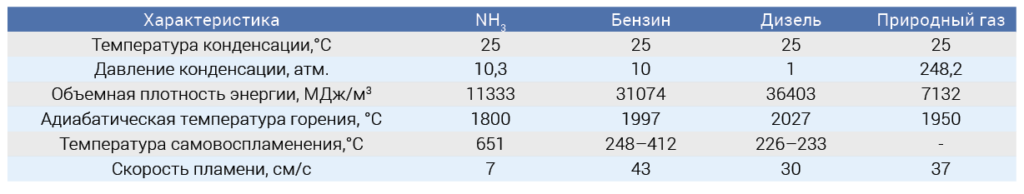

Uma análise da possibilidade de usar amônia como combustível para motores deve começar com um exame de suas características energéticas em comparação com os tipos tradicionais de combustíveis para motores – gasolina, óleo diesel (DF) e gás natural (Tabela 1).

Várias características energéticas e termodinâmicas da amônia são muito próximas às dos combustíveis tradicionais. Em primeiro lugar, é a temperatura e a pressão de condensação, que permitem armazenar amônia e combustíveis tradicionais em estado líquido (exceto gás natural). Todos os combustíveis, incluindo a amônia, têm valores semelhantes para a temperatura máxima de combustão (adiabática) – de 1800 a 2030 °C. Entretanto, algumas características físicas do NH3 limitam seu uso em motores. Assim, o valor da densidade energética volumétrica do NH3 é significativamente menor em comparação aos combustíveis de hidrocarbonetos tradicionais (Tabela 1). Isso significa que o volume de combustível (ou tanques de armazenamento) necessário para gerar a mesma quantidade de energia usando NH3 aumentará de 2,5 a 3 vezes. Além disso, o NH3 tem uma temperatura de autoignição muito mais alta em comparação aos combustíveis tradicionais. Portanto, para que um motor diesel opere com amônia, são necessárias taxas de compressão muito maiores – no mínimo 35:1 – em comparação aos valores utilizados quando operado com óleo diesel (de 14:1 a 22:1) [1]. Isso aumenta as exigências quanto à resistência e à corrosão dos materiais usados na fabricação de motores. A menor velocidade de propagação da chama durante a combustão da amônia pode levar à instabilidade do processo de combustão.

Em 2019-2020, os maiores fabricantes de motores a diesel MAN Energy Solutions (Alemanha) e Wärtsilä (Finlândia) anunciaram o início do desenvolvimento de motores a diesel de dois e quatro tempos movidos a amônia [2]. A maior atenção ao uso de amônia como substituto de combustível para motores é dada no setor de transporte marítimo. A empresa norueguesa Yara anunciou a construção do primeiro navio marítimo "de emissão zero" do mundo, movido a "amônia pura", sem o uso de combustíveis de hidrocarbonetos (óleo combustível ou óleo diesel). Está previsto que este navio comece a ser usado já em 2026 para o transporte marítimo de fertilizantes ao longo da rota Noruega-Alemanha.

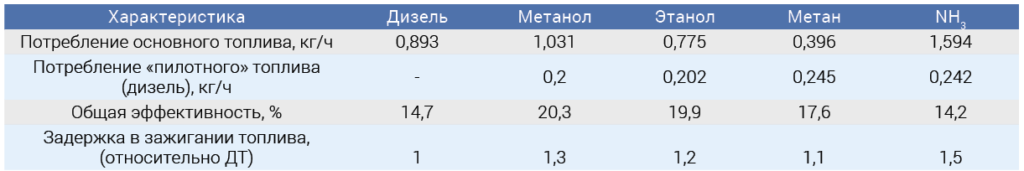

Atualmente, para resolver o problema da eficiência de combustão insuficiente da amônia em motores a diesel, ela é misturada com uma pequena quantidade de óleo diesel comum (o chamado “combustível piloto”), que é injetado no sistema de combustível e inicia a combustão da amônia [1]. Experimentos realizados em 1977 mostraram que dos quatro principais combustíveis – metanol, etanol, metano e amônia – a amônia é o menos adequado para operação em um motor diesel, mesmo em uma versão de combustível duplo [3]. Além de emissões significativas de NH3 incompletamente oxidado (até 0,5% vol.), seu uso resultou no maior atraso de ignição, menor potência de saída e eficiência em comparação com outros combustíveis (Tabela 2).

Entretanto, após o início da campanha de redução de emissões de CO2, foi demonstrada a aplicabilidade fundamental do esquema de combustível duplo amônia + diesel para motores diesel turboalimentados multicilindros. Isso exigiu apenas pequenas modificações no sistema de entrada de combustível para acomodar a linha de alimentação de amônia, enquanto o sistema de injeção de combustível de hidrocarboneto permaneceu inalterado [4]. A operação estável do motor foi possível com até 95% (em energia) de óleo diesel substituído por NH3, e economias significativas de combustível (maior eficiência operacional) foram alcançadas com um teor de amônia de 40–60% no combustível. Em teores de NH3 abaixo de 60%, foi observada uma redução significativa nas emissões de NOx, o que os autores atribuíram a uma redução na temperatura da chama. Entretanto, isso resultou em uma redução na completude da combustão do óleo diesel, o que se manifestou por meio de um aumento nas emissões de hidrocarbonetos. Estudos mais detalhados realizados posteriormente [5] mostraram que quando o teor de amônia estava acima de 60%, o atraso na ignição do combustível aumentava. Ao mesmo tempo, quando a proporção de óleo diesel aumenta acima de 60% quando o motor está funcionando em potência constante, a composição da mistura de amônia e ar no motor pode atingir os limites explosivos, e uma diminuição na temperatura de combustão reduz a eficiência da combustão do combustível como um todo. Outro problema importante que deve ser resolvido ao utilizar amônia em sistemas de combustível duplo está relacionado ao sistema de alimentação da amônia na câmara de combustão. Assim, a amônia pode ser injetada na válvula de admissão (o que produz misturas homogêneas de combustível e ar) ou alimentada diretamente no cilindro na forma líquida. A última opção é preferível, pois permite a dosagem de amônia diretamente dos tanques de armazenamento na forma líquida (a uma pressão de cerca de 17 atm) sem evaporação preliminar. Ao dosar o líquido, a pressão na câmara de combustão pode ser aumentada significativamente. Entretanto, devido ao alto valor da pressão de vapor saturado e à forte dependência da pressão de vapor saturado com a temperatura, a amônia é caracterizada pela ebulição e evaporação instantâneas quando a pressão diminui. Este efeito é especialmente pronunciado nos bicos de admissão e altera significativamente os padrões de formação das misturas gás-ar, levando em alguns casos à má mistura do combustível com o ar e à penetração mais profunda do líquido no motor, até molhar as paredes [6]. Além disso, com a injeção de líquido, uma queda brusca de temperatura durante a evaporação da amônia reduz significativamente a estabilidade da chama. Para reduzir esse efeito negativo, são propostos o pré-aquecimento e a turbulência do fluxo de ar fornecido à câmara de combustão. Em geral, pesquisas adicionais são necessárias nesta área para entender as especificidades dos processos de formação de misturas de amônia-ar e sua combustão em motores de combustão interna, bem como o desenvolvimento de modos ideais de fornecimento de combustível.

Na MAN Energy Solutions, o sistema de dosagem de amônia é baseado em sistemas semelhantes desenvolvidos anteriormente para gases liquefeitos de petróleo e metanol. Foi anunciado que, se os testes piloto forem concluídos com sucesso em 2023, o primeiro motor de dois tempos alimentado por amônia será instalado em um navio industrial em 2024 [7]. A Wärtsilä Corporation anunciou no final de 2023 que havia lançado o primeiro motor industrial de quatro tempos movido a uma mistura de diesel e amônia [8] e, no início de 2024, que tinha um sistema de fornecimento de amônia que poderia operar com matéria-prima líquida e gasosa [9]. A previsão é que eles sejam instalados em 2025 em navios transportadores de GNL de médio porte, construídos especialmente para esse propósito nos estaleiros Hyundai Mipo, na Coreia do Sul, para a EXMAR LPG.

A possibilidade de usar amônia no transporte motorizado também está sendo ativamente estudada. Essas obras são realizadas em duas direções. Primeiro, a amônia é usada como transportadora de energia para células de combustível que alimentam o motor elétrico de um carro. Outro uso da amônia é como substituto direto da gasolina ou do óleo diesel em um motor de combustão interna. O primeiro motor deste tipo já foi demonstrado em 2023 pela aliança da GAC (China) e da Toyota (Japão) [10]. Entretanto, a principal área de utilização da amônia no transporte motorizado são as tecnologias baseadas no uso de células de combustível de amônia como fontes de energia. Em primeiro lugar, é um método mais eficiente de extração de energia da amônia, caracterizado por menores emissões de NH3 e óxidos de nitrogênio, bem como baixo ruído [2]. As células de combustível ocupam significativamente menos espaço do que os motores de combustão interna. As mais promissoras são as células de combustível de membrana de troca de prótons (PEMFC) e as células de combustível de óxido sólido (SOFC) [11]. Protótipos de PEMFC (mas sem usar amônia como fonte de H2) já estão sendo usados no transporte terrestre. Os equipamentos auxiliares necessários para seu funcionamento (sistemas de refrigeração, ventilação, fornecimento de combustível, etc.) são aproximadamente os mesmos de um motor convencional. O principal problema ao mudar para amônia em células de combustível PEMFC é que a pureza do H2 não deve ser menor que > 99,5%, com ausência completa de traços de NH3. As células de combustível SOFC podem usar amônia como combustível sem decomposição prévia e emissão de H2, permitindo atingir valores de potência mais altos por unidade de peso de combustível. No entanto, as células de combustível SOFC exigem um sistema de armazenamento de energia para compensar processos lentos durante condições transitórias e fornecer energia durante as condições de inicialização. O uso de amônia como transportador de energia não se limita ao transporte. Pesquisas intensivas estão sendo conduzidas para substituir combustíveis de hidrocarbonetos por amônia em turbinas a gás. Para reduzir a pegada de carbono na engenharia de energia térmica, um processo para combustão compatível de carvão e amônia está sendo desenvolvido.

A maioria das publicações sobre o uso de amônia como combustível e energia são principalmente de natureza promocional e se limitam, na melhor das hipóteses, a avaliar a redução nas emissões de dióxido de carbono. Dados experimentais sobre o conteúdo de outros compostos nos gases de escape de motores de combustão interna geralmente não são fornecidos. Entretanto, ao queimar amônia, juntamente com nitrogênio ecologicamente correto, várias formas de óxidos de nitrogênio (NO, NO2, N2O) podem se formar:

2NH3 + 3/2O2 = N2+ 3H2O + 634 kJ/mol (1)2NH3 + 2O2 = N2O + 3H2O + 552 kJ/mol (2)2NH3 + 5/2O2 = 2NO + 3H2O + 453 kJ/mol (3)

2NO + O2 = 2NO2–113 kJ/mol (4)

Seu conteúdo em produtos de combustão pode chegar a 0,28% vol. Além disso, devido à baixa eficiência de combustão da amônia, sua concentração residual nos gases de escape, mesmo em condições ótimas de combustão, é de 0,1–0,3% vol. [12]. Mesmo em baixas concentrações no ar (0,0005–0,005% vol.), o NH3 causa irritação nos olhos e no trato respiratório, e em um teor de ~1% vol. ocorre morte instantânea. As emissões de óxidos de nitrogênio contribuem para a formação de poluição fotoquímica e chuva ácida, e para a decomposição da camada de ozônio. Uma concentração de NO2, formada a partir de NO à temperatura ambiente, maior que 0,02% vol. é considerado letal. O aumento da eficiência da combustão de NH3 e a redução das emissões de NO e NO2 são obtidos pelo pré-aquecimento do combustível, bem como pelo aumento adicional da pressão na câmara de combustão (esta última já é maior do que quando se trabalha com óleo diesel). Uma boa alternativa aos aumentos inseguros e dispendiosos de pressão ou temperatura pode ser o uso de tecnologia industrial para redução de emissões de óxido de nitrogênio com base na sua redução catalítica seletiva com amônia (SCR NH3) em nitrogênio e água com base nas seguintes reações:

6NO + 4NH3 → 5 N2 + 6H2O + 1095 kJ/mol (5)4NO + 4NH3 + O2 → 4N2 + 6H2O + 1629 kJ/mol (6)6NO2 + 8NH3 → 7N2 + 12H2O + 2737 kJ/mol (7)

2NO2 + 4NH3 + O2 → 3 N2 + 6H2O + 1335 kJ/mol (8)

Nos últimos anos, esta tecnologia catalítica tem sido adaptada para o transporte de carga e marítimo, onde são utilizados como combustível produtos à base de frações de petróleo de alto ponto de ebulição com um teor relativamente alto de compostos contendo nitrogênio [13]. A alta atividade corrosiva da amônia impõe exigências especiais aos materiais para motores e sistemas de fornecimento de combustível, bem como à sua pureza. Assim, quaisquer ligas com cobre e níquel com teor deste último acima de 6% não podem ser utilizadas em sistemas de combustível, recipientes para seu armazenamento, bem como em suas linhas de abastecimento. Somente o Teflon é adequado para vedações/juntas e isolamento em tais sistemas. Devido à corrosão sob tensão acelerada do aço, especialmente em temperaturas elevadas, na presença de umidade e ar, seu teor máximo de amônia não deve exceder 0,1% em peso. e vários milionésimos. Consequentemente, tecnologias especiais são necessárias para garantir a pureza necessária do combustível.

Quais problemas podem ser identificados na transição do transporte para combustível de amônia? São eles, em primeiro lugar: a) problemas de corrosão quando os elementos do motor entram em contato com a amônia; b) alta toxicidade da amônia; c) capacidade energética específica relativamente baixa da amônia como combustível; d) formação de óxidos de nitrogênio a partir da amônia durante sua combustão. Vale a pena prestar atenção às perspectivas técnicas e econômicas da amônia como combustível para motores. O menor poder calorífico da amônia em comparação ao óleo diesel é quase compensado por seu baixo custo na Rússia. Isso significa que a amônia já é um combustível competitivo em termos de custo. Nos processos existentes de síntese de amônia a partir de gás natural, o dióxido de carbono é inevitavelmente formado – aproximadamente 2,5 toneladas de CO2 por 1 tonelada de amônia. O descarte local de CO2 concentrado é significativamente mais barato e tecnologicamente mais simples do que resolver esse problema para um único veículo movido a hidrocarboneto. Dessa forma, o uso da amônia em processos tecnológicos abre oportunidades para a criação de transportes sem pegada de carbono. O uso comercial de amônia nessa capacidade está previsto para começar entre 2035 e 2037. Espera-se que até 2050 o transporte marítimo utilize predominantemente gás natural liquefeito (65–70%) e amônia (20–25%). A participação de óleo combustível com baixo teor de enxofre será de apenas 10%. Isso levará à necessidade de dobrar a produção global de amônia até 2050 – para 400 milhões de toneladas/ano.

O uso de amônia no transporte marítimo e automotivo inevitavelmente dará impulso ao desenvolvimento de motores de combustão interna. Os motores de amônia podem ser bem diferentes dos motores a gasolina ou diesel. Talvez a amônia não seja um monocombustível e exija a introdução de aditivos especiais (semelhantes aos aditivos que aumentam a octanagem). A necessidade de aumentar a capacidade de produção de amônia está estimulando o progresso em novas tecnologias para sua síntese. Isso levará a um aumento da pesquisa científica no campo dos processos catalíticos associados à síntese de amônia e ao desenvolvimento industrial dos resultados deste trabalho.

O trabalho foi realizado com o apoio financeiro do Ministério da Ciência e Ensino Superior da Federação Russa, no âmbito da atribuição estatal do Instituto de Catálise SB RAS (projeto FWUR-2024-37).

energypolicy